Umiejętności obróbki czterech trudnych w obróbce materiałów metalowych

Przy wyborze trudnych metali do obróbki ważnym czynnikiem jest efektywność ekonomiczna.

Płytki CBN z ulepszonymi fazowanymi krawędziami eliminują pęknięcia krawędzi, które są powszechne podczas skrawania materiałów o twardości powyżej 50 RC.

Stal w pełni hartowana, twardy metal proszkowy, żaroodporne superstopy i bimetale są szeroko znane w branży. Chociaż takie materiały mogą zapewnić prawie niezniszczalne części, ich obróbka napotyka na trudności: jak obrobić je do ostatecznego kształtu przy rozsądnych kosztach części. Na szczęście dostawcy narzędzi skrawających poczynili ogromne postępy w zakresie płytek do frezowania i toczenia trudnych materiałów.

Ważną rolę odgrywają współczesne ostrza z powlekanego węglika, cermetu, regularnego azotku boru (CBN) i polikrystalicznego diamentu (PCD). Zaawansowane ostrze z materiału o specjalnej geometrii i powłoce może wytrzymać wstrząsy mechaniczne i odporność na ciepło, a także jest odporne na zużycie ścierne. Jednak efektywne wykorzystanie tych ostrzy może wymagać różnych czynników zewnętrznych, z których jednym może być partnerstwo z doświadczonym dostawcą narzędzi.

Ponieważ koszt płytek skrawających jest stosunkowo niski (zwykle użycie płytek z węglika spiekanego stanowi tylko 3% całkowitych kosztów obróbki, podczas gdy użycie płytek CBN to tylko 5% do 6%), więc stosowanie tanich płytek może być zła praktyka ekonomiczna. Zaawansowane wkładki materiałowe mogą skrócić czas cyklu lub uzyskać części o wyższej jakości na każdą zmianę, co pozwala odzyskać koszty.

Jak znacznie skrócić czas obróbki 5-osiowej

Z drugiej strony niepotrzebne wypełnianie dużego frezu obcymi płytkami jest kosztownym błędem. Koszt wkładek CBN jest od ośmiu do dziesięciu razy wyższy niż w przypadku węglika spiekanego. Praca tych zaawansowanych ostrzy materiału z niewłaściwą prędkością i szybkością posuwu może pogorszyć jakość części i trwałość narzędzia. W przypadku trudności inwentaryzacyjnych wybór odpowiedniego ostrza wymaga uwzględnienia zarówno ekonomiki obróbki, jak i całego procesu.

Użyj prawidłowego posuwu i prędkości

Rozważ całą aplikację. Biorąc pod uwagę czas potrzebny na indeksację i wymianę ostrza, tańsze ostrza z węglików spiekanych, które mogą odgrywać rolę w tolerancji i wykończeniu powierzchni, mogą być drogie. Prawdziwa produktywność wynika ze zrozumienia kompromisów między przepustowością, czasem cyklu i wydajnością łopaty.

W profesjonalnym przykładzie małej partii, łopatki turbiny gazowej z węglika spiekanego zostały z powodzeniem wyfrezowane za pomocą powlekanych płytek skrawających z węglika. Przy 120 sfm krawędź tnąca z węglika może ciąć tylko od 5 do 10 minut. W produkcji masowej materiały, które są trudne w obróbce, zwykle ustawiają akceptowalną żywotność ostrza na 15 do 30 minut, ale w przypadku części wolnoobrotowych krótka żywotność ostrza i częste zmiany narzędzi nie są głównymi wadami. Dłuższa żywotność ostrza rzeczywiście stała się ważna w całej produkcji. Niezbędne jest jednak skrócenie przestojów i robocizny przy wymianie narzędzi oraz poprawa wykorzystania i produktywności maszyny. Węglik spiekany jest obecnie dobrze stosowany do łopatek turbin, ale jeśli części mają być produkowane w większych ilościach, zastosowanie to może uzasadniać użycie twardszych, droższych łopatek wykonanych z CBN.

Aby używać zaawansowanych ostrzy do materiału w celu zwiększenia wydajności, należy zastosować prawidłowy posuw i prędkość. Płytki CBN firmy Sandvik Coromant mają wzmocnioną, fazowaną krawędź, która eliminuje pęknięcia krawędzi, które są powszechne podczas skrawania twardych materiałów powyżej 50 RC. Pomimo tej wytrzymałości, płytki CBN nadal wymagają parametrów maszyny skrawającej, aby zachować ścisłe tolerancje. Szybkość cięcia jest zbyt niska 10% lub zbyt wysoka 10% poważnie wpłynie na wydajność.

Jeśli potrzebujesz obrabiać trudne materiały, rozważ skontaktowanie się z dostawcą narzędzi skrawających. Dostawcy mogą dostarczać rozwiązania oparte na tym, jak inni rozwiązują ten sam problem. Gdy wymagany jest test, zwykle zaczyna się od ostrza z twardego stopu, a następnie używa twardszego i droższego narzędzia. Nowoczesna geometria ostrzy, sztywne uchwyty narzędziowe i wyrafinowane procedury obróbki zwykle sprawiają, że tańsze ostrza z węglików spiekanych nadają się do ciężkiej pracy. Kiedy należy przekroczyć węgliki, będzie się różnić w zależności od zastosowania, ale różne materiały stwarzają typowe wyzwania dla przetwarzania.

Stal hartowana

Stopy stali wykorzystywane w wielu zastosowaniach stają się coraz twardsze. Chociaż stal narzędziowa była kiedyś uważana za twardy materiał 45 RC, stal hartowana do 63 RC jest obecnie powszechna w przemyśle form. Producenci form, którzy wcześniej wycinali części tylko przed obróbką cieplną, są teraz precyzyjnie obrabianymi stalami narzędziowymi w stanie w pełni utwardzonym, aby uniknąć zniekształceń podczas obróbki cieplnej. Ciepło i ciśnienie występujące podczas frezowania w pełni utwardzonego stopu mogą powodować plastyczne odkształcenie wkładki skrawającej i szybkie uszkodzenie ostrza.

Mimo to w pełni utwardzoną stal można ekonomicznie przetwarzać przy użyciu węglików. Jednym z przykładów jest przetwarzanie w przemyśle lotniczym. Duży producent dla przemysłu lotniczego wybrał płytki z węglika spiekanego Sandvik GC1025 do ponownego wiercenia dużych powierzchni kucies 4340 modyfikowanej hartowanej stali o przekroju 300M. Gdy stal ma twardość od 30 do 32 RC, większość metalu zostanie usunięta przed obróbką cieplną. Jednak w celu skorygowania odkształcenia, po całkowitym utwardzeniu przedmiotu do 54 lub 55 RC, konieczne jest ponowne nawiercenie dużego przedmiotu.

Szczególnie wymagająca funkcja głęboko w części wymaga trzech przejść wytaczania, aby uzyskać wymaganą tolerancję i wykończenie. W czasie krótszym niż jeden raz połączenie twardych materiałów i przerywanego cięcia spowodowało zużycie krawędzi tnących cermetalu. Jest to szczególnie szokujące, biorąc pod uwagę, że złamana krawędź może uszkodzić część. Natomiast zaawansowane drobnoziarniste płytki z węglików spiekanych mają twardą powłokę fizycznego osadzania z fazy gazowej (PVD) i ostre działanie skrawające, które mogą ciąć od sześciu do dziewięciu razy. W celu wykorzystania płytek z węglika spiekanego dostawca narzędzi zaleca zmniejszenie prędkości skrawania z 300 sfm do 175 sfm, przy zachowaniu tej samej głębokości skrawania. Trzykrotne przejście ostrza z węglika spiekanego przez otwór z mniejszą prędkością zajmuje około 20 minut, podczas gdy narzędzie z cermetalu zajmuje ponad godzinę. ważniejsze,

Aby ustalić parametry obróbki dla frezowania stali hartowanej z wkładkami z węglików, zwykle zaczynając od 100 sfm. Szybkość cięcia papieru testowego może osiągnąć 150 do 180 sfm. Zwykła prędkość posuwu wynosi od 0.003 do 0.004 cala na ząb. Geometrie ostrzy z neutralnymi lub lekko ujemnymi kątami natarcia zapewniają zazwyczaj mocniejsze krawędzie niż ostrza z dodatnim kątem natarcia. Okrągłe płytki z węglików spiekanych mają również zalety podczas obróbki twardej stali. Kontury zapewniają mocniejsze narzędzie, bez ostrych, podatnych na uszkodzenia narożników.

Wybierając spośród gatunków węglika spiekanego, należy wziąć pod uwagę gatunki do ulepszania cieplnego. Zapewniają bezpieczeństwo krawędzi, aby wytrzymać duże promieniowe siły skrawania występujące w stali hartowanej oraz silne wstrząsy przy wejściu i wyjściu. Ponadto specjalnie opracowana stal wysokotemperaturowa może wytrzymać ciepło wytwarzane przez stal utwardzoną do 60 RC. Odporne na wstrząsy wkładki z węglików spiekanych z powłoką z tlenku glinu mogą również wytrzymać wysokie temperatury generowane podczas frezowania twardej stali.

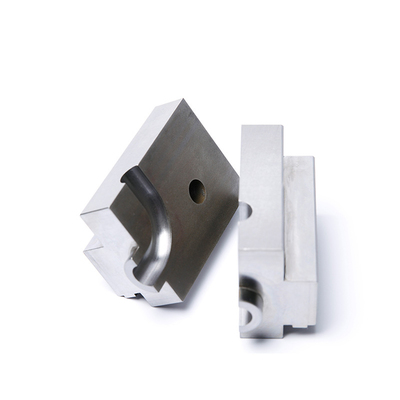

Spiekany metal

Postępy w Metalurgia proszków technologii produkuje supertwarde metale spiekane do różnych zastosowań. Producent opracował sproszkowany kompozytowy stop niklu zawierający węglik wolframu lub tytanu, aby osiągnąć twardość od 53 do 60 RC. Cząstki węglika w osnowie ze stopu niklu mogą osiągnąć 90 RC. Podczas frezowania takich materiałów, powlekane płytki węglikowe szybko ulegają zużyciu bocznemu, a ich główne krawędzie skrawające spłaszczają się. Supertwarde cząstki w mikrostrukturze utworzą „mikroodpadki”, przyspieszając w ten sposób zużycie ostrza. Ostrza z węglika spiekanego pękną również pod naciskiem ścinającym podczas obróbki twardych materiałów.

Płytki CBN mogą być używane do cięcia twardych, sproszkowanych metali zawierających węglik wolframu i tytanu. Zaawansowana geometria może pokonać drobne zanieczyszczenia. Użytkownik, który frezował proszkowe stopy kompozytowe, stwierdził, że żywotność zaawansowanych płytek z CBN była 2,000 razy dłuższa niż w przypadku najlepszych płytek z węglika spiekanego. Frez czołowy z pięcioma ostrzami, pracujący z prędkością 200 sfm, z posuwem 0.007 cala na krawędź, wykonuje cięcie próbne twardych materiałów szybciej niż cięcie twarde, a prędkość wzrasta o 75%.

Aby w pełni wykorzystać CBN, parametry cięcia muszą być utrzymywane w wąskim zakresie. Prędkość wynosi około 160 sfm, posuw wynosi tylko 0.004 do 0.006 cala na ząb, ale wydajność jest wysoka podczas obróbki materiałów spiekanych. Dokładne parametry obróbki najlepiej określić za pomocą cięcia próbnego trwającego od 30 do 60 sekund. Rozpocznij przy niskiej prędkości i stopniowo akumuluj aż do wystąpienia nadmiernego zużycia krawędzi skrawającej.

Materiały trudne do obróbki skrawaniem powinny być zwykle obrabiane i suszone, aby utrzymać stałą temperaturę krawędzi skrawającej. W większości przypadków najbardziej efektywne są narzędzia okrągłe o podwójnie ujemnej geometrii, a głębokość skrawania jest zwykle ograniczona do 0.04 do 0.08 cala.

Z definicji frezowanie jest skrawaniem przerywanym. Ciągłe uderzanie młotkiem utwardzonych materiałów do poziomu Rockwell 60 lub wyższego spowoduje powstanie wyjątkowych naprężeń podczas przetwarzania. Dlatego obrabiarki i narzędzia muszą zapewniać maksymalną sztywność, minimalny wysięg i maksymalną wytrzymałość, aby przenosić duże obciążenia udarowe podczas obróbki.

Super stop

Superstopy żaroodporne (HRSA) opracowane dla przemysłu lotniczego zyskują coraz większe uznanie w zastosowaniach motoryzacyjnych, medycznych, półprzewodnikowych i energetycznych. Obecnie nowsze materiały na osnowę tytanową i osnowę aluminiowo-magnezową łączą znane HRSA, takie jak Inconel 718 i 625, Waspalloy i tytan 6Al4V. Wszystko to przyniosło wyzwania w przetwarzaniu.

Nadstopy są trudne; niektóre gatunki tytanu są obrabiane przy twardości 330 Brinella. W przypadku stopów konwencjonalnych temperatury skrawania powyżej 2,000°F zmiękczą wiązania molekularne i utworzą strefę płynięcia wiórów. Wręcz przeciwnie, odporność na ciepło, która sprawia, że HRSA są tak idealne, utrzymuje je w sztywności przez cały cykl przetwarzania.

HRSA ma również tendencję do twardnienia podczas cięcia, co powoduje odpryskiwanie ostrza tnącego, co prowadzi do przedwczesnej awarii. Cięcie HRSA jest trudniejsze, ponieważ nieskórny materiał pokryty jest zaostrzoną zgorzeliną tlenkową o krawędzi noża, która szybciej ściera krawędź skrawającą.

Ze względu na trudność obróbki prędkość skrawania superstopów jest bardzo niska. Na przykład, użyj płytek z węglika spiekanego Sandvik GC2040 do frezowania Inconel 718 na klucze hamulcowe 200 sfm. W zastosowaniach toczenia/wykańczania na zewnątrz, prędkość toczenia tego samego stopu przy użyciu płytek Sandvik 7020 CBN wynosi 260 sfm. W przeciwieństwie do tego, niepowlekane płytki węglikowe zwykle tną stal narzędziową z prędkością od 400 do 800 sfm. Surowiec używany do HRSA jest ogólnie równoważny z surowcem używanym, gdy obróbka stali narzędziowej.

Wybór płytki skrawającej do obróbki HRSA zależy od materiału i przedmiotu obrabianego. Ostrza z węglików spiekanych z dodatnią geometrią kąta natarcia skutecznie tną cienkościenne materiały HRSA. Jednak części grubościenne mogą wymagać ostrzy ceramicznych z ujemną geometrią krawędzi tnącej, aby uzyskać bardziej wydajne wyniki rolnicze. Chociaż obróbka na sucho najlepiej sprawdza się w przypadku najtrudniejszych do obróbki materiałów w celu utrzymania jednolitej temperatury krawędzi, tytan wymaga chłodziwa nawet przy bardzo małych prędkościach.

Ciągła twardość HRSA przyspieszy zużycie promienia ostrza ostrza tnącego. Okrągłe płytki bez ostrych naroży zapewniają najmocniejsze krawędzie skrawające, ale powszechne utwardzanie HRSA może prowadzić do progresywnego rowkowania płytki. Zmiana głębokości skrawania podczas obróbki ciągłej pozwala uniknąć strefy utwardzania, wyeliminować powstawanie karbu i wydłużyć żywotność krawędzi skrawającej. Głębokość cięcia może zmieniać się od 0.300 cala dla jednego przejścia do 0.125 cala i 0.100 cala dla kolejnych cięć.

Bimetal

Elementy bimetaliczne umieszczają twarde materiały w określonych obszarach zużycia otoczonych lub zmieszanymi z bardziej miękkimi stopami. Stają się coraz bardziej popularne w branży motoryzacyjnej i innych dziedzinach, a także stawiają szczególne wyzwania w przetwórstwie. Płytki CBN to stopy skrawające o wysokiej twardości i wyższej skrawalności, które mogą pękać w przypadku kontaktu z bardziej miękkimi materiałami. Płytki PCD zdolne do obróbki i szlifowania aluminium ulegają nadmiernemu zużyciu podczas cięcia metali żelaznych.

Skuteczna obróbka części bimetalicznych wymaga od użytkowników, dostawców narzędzi i dostawców maszyn opracowania kompletnych procedur obróbki. W jednym z zastosowań, wcześniej opisany kompozytowy stop metali twardych jest prasowany izostatycznie na gorąco na tańszym podłożu ze stali nierdzewnej 316. Ścieżka narzędzia interpolacji spiralnej zaprogramowana w systemie sterowania obrabiarki przyjmuje optymalny posuw i prędkość, najpierw przetwarzając obszar proszkowy, a następnie przetwarzając podłoże.

Aby skutecznie przetwarzać bimetaliczne bloki cylindrów, producenci samochodów muszą mieć do czynienia zarówno ze ściernym stopem aluminium, jak i żeliwnymi tulejami cylindrowymi. Konstrukcja części oznacza, że obszar zużycia twardego żelaza nie może być odizolowany od miękkiego aluminium. Jednak program obrabiarki, który zapewnia bardzo niską prędkość i bardzo małą głębokość skrawania, może umożliwić odpornym na zużycie płytkom PCD obróbkę aluminium i żelaza w tym samym czasie bez częstych zmian narzędzi.

Link do tego artykułu:Umiejętności obróbki czterech trudnych w obróbce materiałów metalowych

Oświadczenie o przedruku: Jeśli nie ma specjalnych instrukcji, wszystkie artykuły na tej stronie są oryginalne. Proszę wskazać źródło przedruku: https://www.cncmachiningptj.com/,thanks!

Metalowa blacha, beryl, stal węglowa, magnez, 3D drukowanie, precyzja Obróbka CNC usługi dla przemysłu ciężkiego, budowlanego, rolniczego i hydraulicznego. Nadaje się do tworzyw sztucznych i rzadkich obróbka stopów. Może toczyć części o średnicy do 15.7 cala. Procesy obejmują obróbka szwajcarskaprzeciąganie, toczenie, frezowanie, wytaczanie i gwintowanie. Zapewnia również polerowanie metali, malowanie, szlifowanie powierzchni i wał usługi prostowania. Zakres produkcji wynosi do 50,000 XNUMX sztuk. Nadaje się do śrub, złączy, Łożyskopompa, biegobudowa skrzyniowa, suszarka bębnowa i podajnik obrotowy zawór Applications.PTJ opracuje strategię z Tobą, aby zapewnić najbardziej opłacalne usługi, które pomogą Ci osiągnąć swój cel, Zapraszamy do kontaktu z nami ( sprzedaz@pintejin.com ) bezpośrednio do nowego projektu.

Metalowa blacha, beryl, stal węglowa, magnez, 3D drukowanie, precyzja Obróbka CNC usługi dla przemysłu ciężkiego, budowlanego, rolniczego i hydraulicznego. Nadaje się do tworzyw sztucznych i rzadkich obróbka stopów. Może toczyć części o średnicy do 15.7 cala. Procesy obejmują obróbka szwajcarskaprzeciąganie, toczenie, frezowanie, wytaczanie i gwintowanie. Zapewnia również polerowanie metali, malowanie, szlifowanie powierzchni i wał usługi prostowania. Zakres produkcji wynosi do 50,000 XNUMX sztuk. Nadaje się do śrub, złączy, Łożyskopompa, biegobudowa skrzyniowa, suszarka bębnowa i podajnik obrotowy zawór Applications.PTJ opracuje strategię z Tobą, aby zapewnić najbardziej opłacalne usługi, które pomogą Ci osiągnąć swój cel, Zapraszamy do kontaktu z nami ( sprzedaz@pintejin.com ) bezpośrednio do nowego projektu.

- Obróbka 5-osiowa

- Frezowanie CNC

- Toczenie CNC

- Obróbka przemysłowa

- Proces obróbki

- Obróbka powierzchniowa

- Obróbka metali

- Obróbka tworzyw sztucznych

- Formy do metalurgii proszków

- Die Casting

- Galeria części

- Auto części metalowe

- Części maszynerii

- Radiator LED

- Części budowlane

- Części mobilne

- Części medyczne

- Części elektroniczne

- Obróbka na miarę

- Części rowerowe

- Obróbka aluminium

- Obróbka tytanu

- Obróbka stali nierdzewnej

- Obróbka miedzi

- Obróbka mosiądzu

- Obróbka super stopów

- Obróbka podglądowa

- Obróbka UHMW

- Jednolita obróbka

- Obróbka PA6

- Obróbka PPS

- Obróbka teflonowa

- Obróbka Inconelu

- Obróbka stali narzędziowej

- Więcej materiału