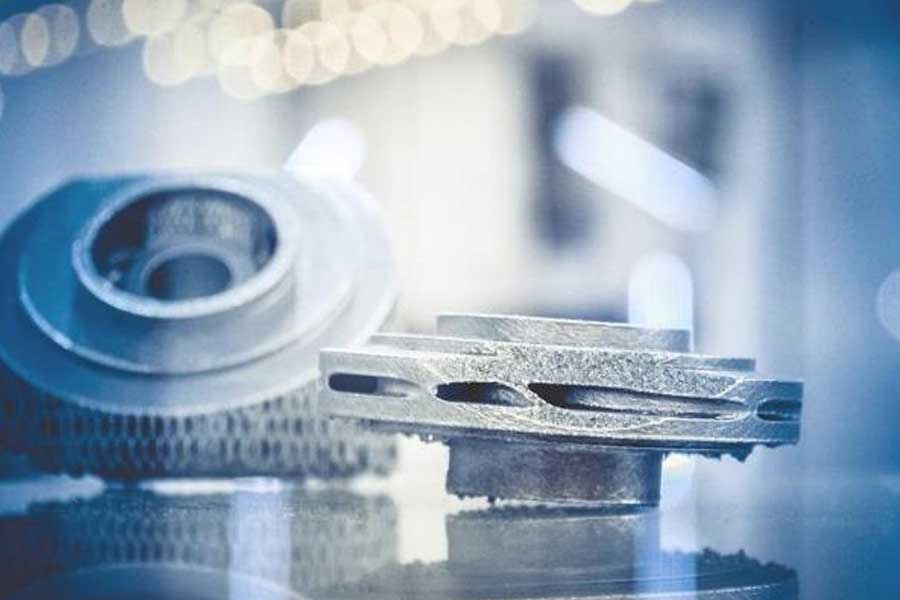

Produkcja addytywna do metalu zmniejsza koszty i oszczędza czas na tworzenie dużych części

Produkcja metali ma charakter subtraktywny. W procesach takich jak cięcie, szlifowanie i wiercenie część podstawowego materiału staje się odpadem, co wymaga systemu przetwarzania odpadów, unieszkodliwiania i ewentualnego recyklingu.

Niektóre procesy „addytywne” (takie jak odlewanie i formowanie) istnieją od setek lat, ale w ciągu ostatnich dwóch dekad, zwłaszcza w ciągu ostatnich kilku lat, pojawił się rozwój wytwarzania addytywnego (AM). Te innowacje zapewniają projektantom części funkcje, które kiedyś uważano za niemożliwe.

Podstawy Metal AM

Przez lata branża używała dużej liczby akronimów do opisania szeregu procesów związanych ze sprzętem AM, z których wiele ma zarejestrowane znaki towarowe. Wreszcie, ASTM ustandaryzował ten termin poprzez swój standard ASTM F2792.

Dwie formy AM metali nieszlachetnych cytowane w normie to stapianie w złożu proszkowym (PBF) i ukierunkowane osadzanie energii (DED). Energia zależy od systemu. Oczywiście wiele maszyn używa laserów, ale inne maszyny wykorzystują wiązki elektronów lub łuki elektryczne. Wiele najnowszych osiągnięć, zwłaszcza związanych z DED, wiąże się z użyciem laserów o dużej mocy.

Zarówno PBF, jak i DED mogą wytwarzać różnorodne części, w tym części o skomplikowanych projektach. Wiele produktów posiada takie funkcje jak wewnętrzne kanały chłodzące, których nie można wyprodukować w żaden inny sposób.

W PBF warstwa wzorzysta jest utwardzana laserowo, a następnie upuszczana, aby umożliwić ponowne płynięcie lub osadzanie proszku w celu utworzenia następnej warstwy. Formy PBF złożone, zbliżone do ostatecznego kształtu lub nawet ostatecznego kształtu wykończenia.

W DED proszek lub drut osadza się warstwa po warstwie, a każda stopiona warstwa jest gromadzona na podłożu. Osadzane materiały mogą obejmować stal, stal nierdzewną, aluminium, stopy na bazie niklu i kobaltu, tytan i wiele innych materiałów.

Ponieważ sproszkowane metale są wytwarzane na różne sposoby, występują w wielu odmianach, a ponieważ można je mieszać na różne sposoby, pozwalają one producentom na precyzyjne dostrojenie właściwości materiału. Z drugiej strony koszt drutu z metalowym rdzeniem jest niższy, szybkość osadzania jest wyższa i nie ma odpadów. Zasilanie liniowe DED może zapewnić prawie 100% wykorzystanie materiału.

DED może być używany do produkcji dużych części i wykonywania napraw części, a wiele jego zastosowań wiąże się z wysokimi szybkościami osadzania materiału. W rzeczywistości niektóre procesy DED z podawaniem drutu mogą nakładać do 330 g/min stali nierdzewnej, co stanowi około 10-krotność typowej szybkości osadzania przy użyciu PBF. Niemniej jednak dokładność wymiarowa i chropowatość powierzchni DED są około 10 razy gorsze niż PBF. DED może osiągnąć kształt zbliżony do ostatecznego, ale zwykle wymaga pewnego rodzaju wykończenia, takiego jak frezowanie lub szlifowanie. Mimo to wysoki wskaźnik osadzania DED zwykle sprawia, że jest on bardziej ekonomiczny w przypadku dużych elementów krótkoterminowych.

Publikować czy drukować?

Rozważ dużą część, to znaczy zanim metal AM zostanie odlany i wykończony. Jeśli jest to część o dużej objętości, odlewanie może nadal być najbardziej praktyczną i opłacalną metodą produkcji. Ale co, jeśli bieg jest krótki? W czasie wymaganym do wyprodukowania rdzenia odlewu firma DED wyprodukowała części o odpowiedniej jakości formowania.

Co więcej, części produkowane przez DED nie będą cierpieć z powodu możliwych problemów metalurgicznych spowodowanych odlewaniem, takich jak mikro lub duże otwory, zamykanie na zimno lub nakładanie się oraz zarysowania. Dobrze zaprojektowany system DED ze sprzężeniem zwrotnym w pętli zamkniętej do źródła lasera powinien być w stanie wyprodukować większość części o dobrej konsolidacji międzywarstwowej i prawie bez zanieczyszczeń.

Przetwarzanie postępu głowicy

Standardowa przemysłowa maszyna DED zawiera głowicę do nakładania materiału, system ruchu (wielosiowy lub robot), źródło lasera, osłonę bezpieczeństwa i układ wydechowy. Głowica obróbkowa przesuwa zaprogramowaną ścieżkę narzędzia zgodnie z danymi CAD części.

Jednak rozwój DED trwa nadal, a wskaźnik osadzania nadal rośnie. Celem jest równomierne i szybkie podgrzanie i stopienie drutu bez deformacji. W przypadku wielu zastosowań stało się to rzeczywistością, częściowo dzięki postępom w głowicy przetwarzającej.

Niektóre aplikacje DED mogą wykorzystywać głowice do spawania laserowego, ale sposób podawania drutu spawalniczego przez tę głowicę ma ograniczenia. Konwencjonalna głowica do spawania laserowego podaje drut spawalniczy z boku. Kierunek podawania drutu wpływa na przenoszenie kropel i jakość osadów. Celem jest utrzymanie stopionego materiału na końcu drutu spawalniczego płynącego płynnie i nieprzerwanie do stopionego jeziorka na obrabianym przedmiocie, a w przypadku DED, jeśli głowica obróbkowa ma tylko jeden kierunek podawania drutu, czasami tego przepływu nie można zoptymalizować.

Innym wyzwaniem może być retrorefleksja. DED wymaga wielu punktów środkowych narzędzia do programowania ścieżki, co sprawia, że odbicie światła odbitego od drutu jest naprawdę możliwe, czego nie uwzględniają typowe głowice do spawania laserowego.

Wreszcie optyka transmisyjna głowic do spawania laserowego jest zwykle ograniczona do mocy lasera 6 kW. Nie tak dawno 6 kW było uważane za przemysłowe zastosowanie lasera o „wysokiej mocy”. Obecnie niektóre aplikacje DED wykorzystują moc lasera od 10 do 20 kW.

W technologii DED różne materiały korzystają z różnych kierunków i pozycji podawania drutu. Podczas obróbki materiałów na bazie tytanu i niklu, wstępne podawanie drutu spawalniczego na krawędzi natarcia roztopionego jeziorka ma tendencję do zwiększania szybkości osadzania i poprawy wykończenia powierzchni. W przypadku aluminium eksperyment ujawnił coś przeciwnego. Innymi słowy, przewód sprzężenia zwrotnego jest bardziej skuteczny i stabilny. Ogólnie rzecz biorąc, najlepszy kierunek podawania drutu do uzyskania dobrze ukształtowanego napawania DED zależy od materiału, a więc ma tę zaletę, że jest to głowica do napawania wielokierunkowego.

Ta dookólna głowica ze współosiowym podawaniem gorącego drutu może obsłużyć 20 kW, a nawet 30 kW mocy lasera. W takim przypadku bezpośrednio chłodzona optyka refleksyjna może zminimalizować przesunięcie ostrości. Niektóre głowice magnetyczne mają wewnętrzną optykę, która dzieli wiązkę lasera o dużej mocy na trzy niezależne ogniska o równej mocy, przy czym każdy ognisko jest rozmieszczone wokół koncentrycznej linii podawania drutu. Taki układ ułatwia podawanie z różnych kierunków w zależności od materiału, średnicy roztopionego jeziorka i innych zmiennych zastosowania.

Te trzy plamki można umieścić jedna na drugiej, łącząc ich energię z pełną mocą lasera. Lub mogą być umieszczone w pozycji, która sprzyja określonej kierunkowości (czyli kierunkowi podawania drutu). Na przykład dwa punkty mogą znajdować się jeden nad drugim, podczas gdy trzeci punkt pozostaje w tyle za drutem.

Rozszerzanie śladu dodatku

DED jest bardzo wrażliwy na zmiany procesów, dlatego monitorowanie i kontrola online są tak ważne. Ostatecznym celem jest poprawa stabilności osadzania i ostatecznie rozszerzenie potencjału wytwarzania addytywnego metali na nowe obszary, w tym naprawdę ogromne części, które do niedawna były niepraktyczne lub kompletne w przypadku jakiegokolwiek procesu wytwarzania przyrostowego.

Etui biznesowe na duże metalowe AM

Wyobraź sobie dużą dyszę rakietową, której wysokość i szerokość mierzy się w stopach lub metrach. Na pierwszy rzut oka możesz pomyśleć, że to casting, ale tak nie jest. Zamiast tego jest wytwarzany zbiorczo w wielkoskalowym systemie ukierunkowanego osadzania energii (DED).

Dlaczego muszą być dokładnie produkowane metodą addytywną, a nie odlewaną i wykańczającą? Są dwa powody: potrzeba szybkiego zwrotu, a materiał, z którego wykonana jest dysza, jest niezwykle kosztowny. Koszt rozpoczęcia od bloku kęsów jest zbyt wysoki, wymagania gatunku stali są zbyt wysokie, a koszt przetwarzania jest wysoki.

Pozostaje produkcja addytywna metali, a mianowicie stapianie w złożu proszkowym (PBF) lub DED. Dysza ma wiele stóp wysokości i jest szeroka. W przypadku tradycyjnego PBF dysza jest zbyt duża, a część wymaga prawie zerowej porowatości w gotowym materiale.

Dlatego producenci zwrócili się w stronę wysokowydajnych laserowych systemów DED zasilanych liniowo, wykorzystujących trzypunktowe głowice do natapiania. Części wychodzą z maszyny i są gotowe do wykończenia. Otrzymany materiał to gatunek odlewany, ale o ulepszonej jakości metalurgicznej.

Jeśli dysza jest zwykle przetwarzana z półfabrykatu, wykańczanie stanowi tylko 20% całkowitego czasu. Czas zaoszczędzony dla każdej części nie jest w minutach lub godzinach, ale w dniach. Co więcej, ponieważ cena złomu stali rzadkich metali wynosi około 1/8 ceny całego kęsa, produkcja addytywna może zaoszczędzić wiele kosztów poprzez poprawę wykorzystania materiału (tj. zmniejszenie strat materiału) i około 97% zużytego materiały są używane do produkcji komponentów.

Link do tego artykułu: Produkcja addytywna do metalu zmniejsza koszty i oszczędza czas na tworzenie dużych części

Oświadczenie o przedruku: Jeśli nie ma specjalnych instrukcji, wszystkie artykuły na tej stronie są oryginalne. Proszę wskazać źródło przedruku: https://www.cncmachiningptj.com/,thanks!

Precyzja 3, 4 i 5-osiowa Obróbka CNC usługi dla obróbka aluminium, beryl, stal węglowa, magnez, obróbka tytanu, Inconel, platyna, superstop, acetal, poliwęglan, włókno szklane, grafit i drewno. Zdolne do obróbki części do 98 cali. średnica toczenia. i +/- 0.001 cala tolerancja prostoliniowości. Procesy obejmują frezowanie, toczenie, wiercenie, wytaczanie, gwintowanie, gwintowanie, formowanie, radełkowanie, pogłębianie, pogłębianie, rozwiercanie i cięcie laserowe. Usługi drugorzędne, takie jak montaż, szlifowanie bezkłowe, obróbka cieplna, galwanizacja i spawanie. Prototyp i produkcja od małych do dużych ilości oferowana z maksymalnie 50,000 XNUMX sztuk. Nadaje się do zasilania płynów, pneumatyki, hydrauliki i zawór Aplikacje. Obsługuje przemysł lotniczy, lotniczy, wojskowy, medyczny i obronny. PTJ opracuje strategię, aby zapewnić najbardziej opłacalne usługi, które pomogą Ci osiągnąć swój cel, Zapraszamy do kontaktu z nami ( sprzedaz@pintejin.com ) bezpośrednio do nowego projektu.

Precyzja 3, 4 i 5-osiowa Obróbka CNC usługi dla obróbka aluminium, beryl, stal węglowa, magnez, obróbka tytanu, Inconel, platyna, superstop, acetal, poliwęglan, włókno szklane, grafit i drewno. Zdolne do obróbki części do 98 cali. średnica toczenia. i +/- 0.001 cala tolerancja prostoliniowości. Procesy obejmują frezowanie, toczenie, wiercenie, wytaczanie, gwintowanie, gwintowanie, formowanie, radełkowanie, pogłębianie, pogłębianie, rozwiercanie i cięcie laserowe. Usługi drugorzędne, takie jak montaż, szlifowanie bezkłowe, obróbka cieplna, galwanizacja i spawanie. Prototyp i produkcja od małych do dużych ilości oferowana z maksymalnie 50,000 XNUMX sztuk. Nadaje się do zasilania płynów, pneumatyki, hydrauliki i zawór Aplikacje. Obsługuje przemysł lotniczy, lotniczy, wojskowy, medyczny i obronny. PTJ opracuje strategię, aby zapewnić najbardziej opłacalne usługi, które pomogą Ci osiągnąć swój cel, Zapraszamy do kontaktu z nami ( sprzedaz@pintejin.com ) bezpośrednio do nowego projektu.

- Obróbka 5-osiowa

- Frezowanie CNC

- Toczenie CNC

- Obróbka przemysłowa

- Proces obróbki

- Obróbka powierzchniowa

- Obróbka metali

- Obróbka tworzyw sztucznych

- Formy do metalurgii proszków

- Die Casting

- Galeria części

- Auto części metalowe

- Części maszynerii

- Radiator LED

- Części budowlane

- Części mobilne

- Części medyczne

- Części elektroniczne

- Obróbka na miarę

- Części rowerowe

- Obróbka aluminium

- Obróbka tytanu

- Obróbka stali nierdzewnej

- Obróbka miedzi

- Obróbka mosiądzu

- Obróbka super stopów

- Obróbka podglądowa

- Obróbka UHMW

- Jednolita obróbka

- Obróbka PA6

- Obróbka PPS

- Obróbka teflonowa

- Obróbka Inconelu

- Obróbka stali narzędziowej

- Więcej materiału