Obróbka numeryczna elementów złożonych i o specjalnych kształtach

Jeśli partia produkcyjna części o specjalnych kształtach jest duża, to odlewanie, kucie or Metalurgia proszków może być stosowany do obniżenia kosztów produkcji części, ale na wczesnym etapie wymagana jest duża ilość kosztów formy, a cykl produkcji próbnej formy jest dłuższy;

Jeśli partia produkcyjna jest niewielka lub produkt jest w trakcie opracowywania, nie ma możliwości zainwestowania w drogie formy do formowania i obróbki, a nie ma czasu na czekanie. Jeśli stosowana jest metoda druku addytywnego 3D, wymagania dotyczące wydajności mechanicznej części często nie są spełnione. Dlatego praktyczne i wykonalne jest zastosowanie metody obróbki mechanicznej w celu usunięcia materiału. Dawniej do obróbki używano zwykłego sprzętu, który wymagał wielu procedur, wymagał wielu armaturai wymagały od operatorów wysokich umiejętności. W rezultacie cykl rozwoju produktu był długi, a koszt opracowania wysoki.

Wraz z rozwojem i popularyzacją urządzeń do sterowania numerycznego możliwe jest pełne wykorzystanie zalet urządzeń do sterowania numerycznego w celu szybkiej obróbki skomplikowanych części o specjalnych kształtach.

2 Analiza technologii obróbki części o specjalnych kształtach

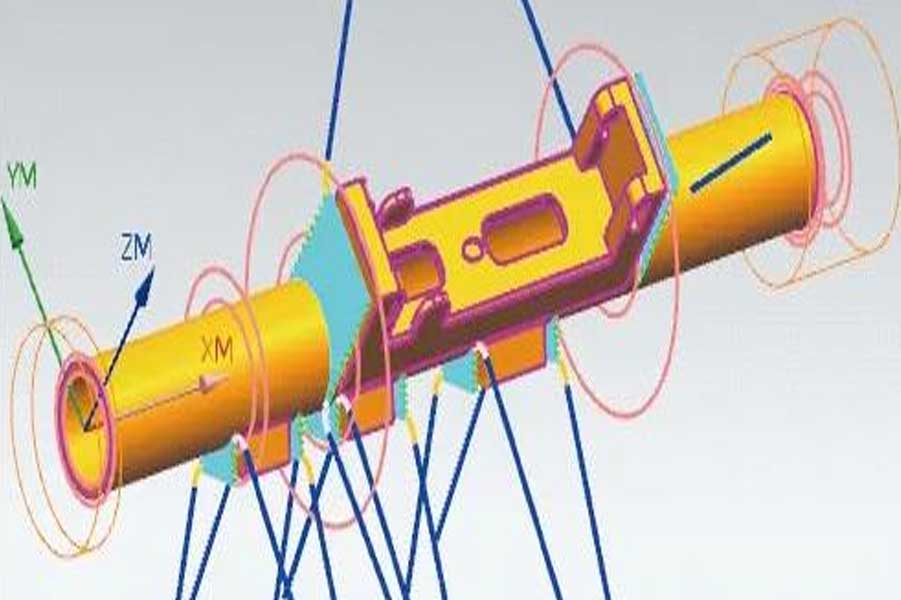

Specjalnie ukształtowane części korpusu łączącego pokazane na rysunku 1 są kluczowymi częściami pewnego systemu wypalania produktu, a materiałem jest stop aluminium 2A12-T4. Kształt części jest złożony, a programowanie i obróbka są trudne.

Część jest przetwarzana bezpośrednio z prętów aluminiowych, a szybkość usuwania materiału jest wysoka, a przedmiot obrabiany jest podatny na odkształcenia. Trudność w obróbce polega na zapewnieniu cylindryczności powierzchni łuku między powierzchnią cylindryczną a piastą i spełnieniu wymagań dotyczących chropowatości powierzchni.

Proces obejmuje toczenie, frezowanie, zdejmowanie głowicy procesowej, gwintowanie i frezowanie rowków. Najpierw obróć półwyrób części o specjalnym kształcie, a następnie użyj metody mocowania jednego zacisku i jednego blatu na czteroosiowym pionowym centrum obróbkowym. Główny kształt części jest obrabiany w trzech etapach: frezowanie zgrubne, frezowanie półwykańczające i frezowanie wykańczające, a następnie frezowana jest głowica procesowa Go, obróbka gwintu z podwójnym górnym wykończeniem tokarki CNC, a na końcu frezowanie rowka w celu zakończenia obróbki obrabiany przedmiot.

3 półfabrykaty samochodowe do części o specjalnych kształtach

Rysunek 2 jest schematycznym diagramem sekwencji samochodów o specjalnych kształtach. Zewnętrzna okrągła platforma schodkowa na prawym końcu to uchwyt procesowy, a wewnętrzny otwór jest obrabiany do rozmiaru gotowego produktu, a druga część ma naddatek na obróbkę 0.5 mm z jednej strony.

4 formowanie części w kształcie frezowania

4.1 Mocowanie i wyznaczanie punktu zerowego przedmiotu obrabianego

Rysunek 3 jest wykresem współrzędnych punktu zerowego przedmiotu obrabianego. Obrabiany przedmiot jest zamocowany na czwartej osi, prawy koniec mocowany jest uchwytem samocentrującym, lewy koniec jest mocowany zatyczką i konikiem ze środkiem, a lewy i prawy koniec to małe kółka z czujnikiem zegarowym, a uchwyt samocentrujący jest regulowany lub przycinany, kontroluj bicie igły wskaźnika zegarowego w granicach 0.1 mm, a na koniec zablokuj górę.

4.2 Wybierz narzędzie i określ parametry skrawania narzędzia

Instrukcje doboru narzędzi:

1) Do frezowania zgrubnego używaj narzędzi o dużej średnicy.

2) Używaj frezów palcowych do precyzyjnego frezowania.

3) Frezy z węglika spiekanego φ6 mm są używane głównie do frezowania długich rowków R3.5 mm.

4) Średnica narzędzia jest wybierana głównie z trzech aspektów: limitu rozmiaru przedmiotu obrabianego, szybkości usuwania metalu i ceny narzędzia.

5) Podczas frezowania zgrubnego parametry skrawania są zgodne z zasadą „płytkiej głębokości skrawania, dużej szerokości skrawania i szybkiej pracy wielu skrawów”.

6) Dobór parametrów skrawania podczas frezowania wykańczającego opiera się głównie na wymaganiach dotyczących chropowatości powierzchni przedmiotu obrabianego. Ogólnie rzecz biorąc, prędkość posuwu powinna być niska, a penetracja narzędzia powinna być duża.

7) Specyfikacja długości narzędzia jest zgodna z teorią względności „jeden cal długości i jeden cal krótszy”. Im krótsze narzędzie, tym większa sztywność i stabilniejsze cięcie.

Zgodnie z powyższymi zasadami, wybrane parametry narzędzi i parametry skrawania przedstawiono w tabeli 1.

4.3 Przygotowanie przed programowaniem UG8.0

(1) Utwórz 4 węzły nadrzędne, które są tworzeniem programu, tworzeniem narzędzi, tworzeniem geometrii i tworzeniem metod.

(2) Tworzenie procesu (operacji) ① Frezowanie płaszczyzny 3-osiowej z 2 łącznikami. 3 osi 2 frezowanie wnęki łącznika. 3 osi 2 połączenie osi stałej frezowanie konturu powierzchni. 3~5 osi sprzężenia o zmiennej osi frezowanie konturu powierzchni (frezowanie wieloosiowe).

(3) Utwórz strategię geometrii (modelu cyfrowego) ①Utwórz (zadzwoń) model cyfrowy na podstawie widoku planu, zwróć uwagę na rozmiar podwójnego dodawania lub podwójnego odejmowania w widoku planu, ogólnie modyfikuj model cyfrowy do rzeczywistej wielkości różnicy na rysunku, aby operator mógł dostosować wartość kompensacji narzędzia. ②Aby uprościć ścieżkę narzędzia, niektóre powierzchnie przerywane muszą zostać zmodyfikowane w kompletną powierzchnię.

4.4 Profil frezowania zgrubnego

(1) Utwórz geometryczny punkt zerowy przedmiotu obrabianego (patrz rysunek 4). Pamiętaj, aby zwrócić uwagę na wartość ustawienia odległości bezpieczeństwa, aby zapobiec kolizji narzędzia; ustawienie układu współrzędnych maszyny musi być dokładne.

(2) Frezowanie zgrubne górnej i dolnej części wnęki (patrz rysunek 5) Najpierw wybierz „frezowanie wnęki”, ta funkcja zawiera główne funkcje frezowania wnęki, zwykle używane do obróbki zgrubnej; po drugie, wybierz funkcję „z rozwiniętej listy frezowania wgłębień” Głębokość skrawania”, zmień głębokość skrawania „z automatycznej” na „ręczną” i zmień głębokość skrawania na 1/2 maksymalnej średnicy półfabrykatu.

Rysunek 5 Frezowanie zgrubne górnej i dolnej części wnęki

(3) Frezowanie zgrubne części bocznej (pozostałe części górnej i dolnej części frezowania wnęki) (patrz rysunek 6). Frezowanie czołowe musi najpierw określić obszar skrawania, a następnie podać odległość półfabrykatu, głębokość skrawania na cięcie i ostateczny naddatek na dolnej powierzchni.

Rysunek 6 Frezowanie zgrubne części bocznej

4.5 Profil frezowania półwykończeniowego

(1) Podstawowe "sześć ścieżek narzędzia" dla frezowania w osi stałej ①Frezowanie czołowe: frezowanie powierzchniowe i dolne. ②Frezowanie płaszczyzny: frezowanie boczne wewnętrzne i zewnętrzne. ③ Frezowanie wnękowe: frezowanie skośne wnęk wewnętrznych i zewnętrznych, zwykle stosowane do obróbki zgrubnej. ④ Frezowanie resztkowe: półwykańczanie po frezowaniu wnękowym, usuwanie marginesów, takich jak narożniki. ⑤ Frezowanie konturu głębokości: frezowanie konturu bocznego, zwykle używane do półprecyzyjnego lub wykańczającego. ⑥Frezowanie profilowe zakrzywionych powierzchni o stałej osi: precyzyjne frezowanie zakrzywionych powierzchni.

(2) Frezowanie półwykańczające górnej i dolnej części oraz rowków Podczas frezowania półwykańczającego naddatek wynosi 0.25 mm. W ruchu nietnącym dla posuwu w ruchu nietnącym przyjmuje się metodę „posuwu wzdłuż skośnej linii kształtu z nachyleniem 5°”. Narzędziem jest frez zgrubny φ8mm, wielkość posuwu t=0.5mm/warstwa, prędkość posuwu vf=1000mm/min, prędkość obrotowa n=3000r/min. W przypadku frezowania półwykańczającego górnych i dolnych części należy wybrać funkcję „pozostałe frezowanie”; dla półwykańczającego frezowania rowków (patrz rysunek 7) wybierz funkcję "frezowanie czołowe".

4.6 Profil frezowania wykończeniowego

(1) Frezowanie wykańczające z boku każdego kroku (patrz Rysunek 8) Wybierz funkcję frezowania wieloosiowego (frezowanie konturu o zmiennej osi). Kluczowe opcje są następujące: ① Geometria to "każda strona obróbki". ②Metoda jazdy jest „opływowa”. ③Wektor projekcji jest skierowany „w kierunku nadwozia”. ④Narzędzie to „Frez palcowy φ8mm”. ⑤Oś narzędzia znajduje się „z dala od linii prostej”.

Aby ułatwić programowanie, przekroje dwóch uszu na rysunku 8 zostały spłaszczone. Istnieje wiele kombinacji wektora rzutowania i osi narzędzia. Powyższe jest jednym z nich, które pokazuje również charakterystykę obróbki czteroosiowego centrum obróbczego. W ten sposób można dobrze obrabiać boczną powierzchnię piasty i połączenie z łukiem.

(2) Frezowanie dokładne każdej powierzchni łuku wybiera również funkcję frezowania wieloosiowego (frezowanie konturu o zmiennej osi).

① Utwórz geometrię inspekcji (patrz Rysunek 9). Jednym z nich jest zapobieganie uderzaniu narzędzia w uchwyt i konik; drugim jest zapobieganie frezowaniu przez narzędzie boków stopni.

② Utwórz geometrię metody zależnej od powierzchni. Utwórz powierzchnię i ścieżkę narzędzia, jak pokazano na rysunku 10. Jako powierzchnię wybierz zewnętrzną powierzchnię utworzonego cylindra i wybierz poziomy kierunek strzałki dla kierunku skrawania. Powierzchnia łuku jest utworzona przez spód freza palcowego. Im większa liczba stopni, tym większa okrągłość koła i większa wartość chropowatości powierzchni; im większa średnica narzędzia, tym mniejsza liczba wymaganych odstępów. Istnieje wiele opcji dla wektora rzutowania i osi narzędzia. Tutaj wektor rzutowania jest „oś narzędzia”, a oś narzędzia jest „odległa od linii prostej”.

(3) Frezowanie wykańczające wszystkich części płaszczyzny (patrz Rysunek 11) Wybierz funkcję frezowania czołowego. Istnieje wiele metod ścieżki narzędzia. Tutaj wybierz "posuwisto-zwrotny", pozostałe powierzchnie są podobne, ale musisz zwrócić uwagę na kierunek osi narzędzia, koniecznie wybierz "prostopadle do powierzchni cięcia" lub wybierz "wektor" w celu określenia kierunku osi narzędzia .

4.7 Frezowanie wykończeniowe powierzchni R2mm

Aby wykańczać powierzchnię R2mm (patrz Rysunek 12), wybierz funkcję frezowania konturu powierzchni o stałej osi. Musisz wybrać zakrzywioną powierzchnię R2mm, tryb jazdy wybierz "frezowanie powierzchniowe", tryb cięcia wybierz "posuwisto-zwrotny", odległość tkaniny wybierz "stała", maksymalna odległość podana 0.1 mm, kierunek osi narzędzia wybierz "wyznaczony wektor".

4.8 Frezowanie wykańczające powierzchni z wymaganiami tolerancji wymiarowej

Rysunek 13 przedstawia frezowanie wykańczające powierzchni z wymaganiami tolerancji wymiarowej. Ogólnie rzecz biorąc, wymagania dotyczące rozmiaru nie mogą być spełnione jednocześnie i wymagane jest wielokrotne przetwarzanie. Konieczne jest stworzenie programu osobno i wybranie narzędzia „funkcja kompensacji”, aby ułatwić operatorowi dostosowanie wielkości obróbki na miejscu.

5 Frezowanie głowicy procesowej

Rysunek 14 przedstawia głowicę procesu frezowania, wybierz funkcję „frezowanie konturowe”. W celu ułatwienia programowania należy zmienić głowicę na kwadratową, wybrać „frezowanie mieszane”, „priorytet głębokości”, typ transferu na „bezpośredni”, parametry skrawania: prędkość n=3000r/min, prędkość posuwu vf=1500mm/ min, posuw Ilość t=0.25mm/warstwę. W ten sposób można zrealizować koncepcję obróbki „lekkie cięcie i szybkie cięcie”, aby zapobiec deformacji przedmiotu obrabianego.

Gwintowanie 6

Rysunek 15 przedstawia gwintowanie. Specjalny korek wykonany własnoręcznie, podwójne mocowanie obrabianego przedmiotu tokarki CNC.

7 frezowanie rowków

Rysunek 16 przedstawia frezowanie rowków. Aby frezować rowki na powierzchni łuku, należy utworzyć płaszczyznę i rzutować kontur rowka na płaszczyznę. Wybierz frezowanie płaskie i użyj metody „lekkie cięcie i szybki przebieg”, aby zapobiec deformacji obrabianego przedmiotu.

8 uwag końcowych

Jeżeli powyższe przypadki obróbki wykonywane są na zwykłym sprzęcie, to trzeba wykonać wiele przyrządów i osprzętu, co zajmuje kilka tygodni, a obróbkę powierzchni łuku między cylindrem a piastą trudno zrealizować. Czas produkcji Obróbka CNC to tylko około 14h, a jakość obrabianego przedmiotu w pełni spełnia wymagania rysunkowe.

Link do tego artykułu: Obróbka numeryczna elementów złożonych i o specjalnych kształtach

Oświadczenie o przedruku: Jeśli nie ma specjalnych instrukcji, wszystkie artykuły na tej stronie są oryginalne. Proszę wskazać źródło przedruku: https://www.cncmachiningptj.com/,thanks!

Usługi precyzyjnej obróbki CNC 3, 4 i 5-osiowej dla obróbka aluminium, beryl, stal węglowa, magnez, obróbka tytanu, Inconel, platyna, superstop, acetal, poliwęglan, włókno szklane, grafit i drewno. Zdolne do obróbki części do 98 cali. średnica toczenia. i +/- 0.001 cala tolerancja prostoliniowości. Procesy obejmują frezowanie, toczenie, wiercenie, wytaczanie, gwintowanie, gwintowanie, formowanie, radełkowanie, pogłębianie, pogłębianie, rozwiercanie i cięcie laserowe. Usługi drugorzędne, takie jak montaż, szlifowanie bezkłowe, obróbka cieplna, galwanizacja i spawanie. Prototyp i produkcja od małych do dużych ilości oferowana z maksymalnie 50,000 XNUMX sztuk. Nadaje się do zasilania płynów, pneumatyki, hydrauliki i zawór Aplikacje. Obsługuje przemysł lotniczy, lotniczy, wojskowy, medyczny i obronny. PTJ opracuje strategię, aby zapewnić najbardziej opłacalne usługi, które pomogą Ci osiągnąć swój cel, Zapraszamy do kontaktu z nami ( sprzedaz@pintejin.com ) bezpośrednio do nowego projektu.

Usługi precyzyjnej obróbki CNC 3, 4 i 5-osiowej dla obróbka aluminium, beryl, stal węglowa, magnez, obróbka tytanu, Inconel, platyna, superstop, acetal, poliwęglan, włókno szklane, grafit i drewno. Zdolne do obróbki części do 98 cali. średnica toczenia. i +/- 0.001 cala tolerancja prostoliniowości. Procesy obejmują frezowanie, toczenie, wiercenie, wytaczanie, gwintowanie, gwintowanie, formowanie, radełkowanie, pogłębianie, pogłębianie, rozwiercanie i cięcie laserowe. Usługi drugorzędne, takie jak montaż, szlifowanie bezkłowe, obróbka cieplna, galwanizacja i spawanie. Prototyp i produkcja od małych do dużych ilości oferowana z maksymalnie 50,000 XNUMX sztuk. Nadaje się do zasilania płynów, pneumatyki, hydrauliki i zawór Aplikacje. Obsługuje przemysł lotniczy, lotniczy, wojskowy, medyczny i obronny. PTJ opracuje strategię, aby zapewnić najbardziej opłacalne usługi, które pomogą Ci osiągnąć swój cel, Zapraszamy do kontaktu z nami ( sprzedaz@pintejin.com ) bezpośrednio do nowego projektu.

- Obróbka 5-osiowa

- Frezowanie CNC

- Toczenie CNC

- Obróbka przemysłowa

- Proces obróbki

- Obróbka powierzchniowa

- Obróbka metali

- Obróbka tworzyw sztucznych

- Formy do metalurgii proszków

- Die Casting

- Galeria części

- Auto części metalowe

- Części maszynerii

- Radiator LED

- Części budowlane

- Części mobilne

- Części medyczne

- Części elektroniczne

- Obróbka na miarę

- Części rowerowe

- Obróbka aluminium

- Obróbka tytanu

- Obróbka stali nierdzewnej

- Obróbka miedzi

- Obróbka mosiądzu

- Obróbka super stopów

- Obróbka podglądowa

- Obróbka UHMW

- Jednolita obróbka

- Obróbka PA6

- Obróbka PPS

- Obróbka teflonowa

- Obróbka Inconelu

- Obróbka stali narzędziowej

- Więcej materiału