Obszerny przewodnik po różnych typach tokarskich narzędzi skrawających do toczenia, wytaczania, planowania, fazowania i innych operacji

Tokarki od wieków stanowią podstawową część obróbki skrawaniem, umożliwiając tworzenie precyzyjnych i skomplikowanych elementów cylindrycznych. Jednym z kluczowych czynników decydujących o powodzeniu operacji tokarskich jest dobór i wykorzystanie narzędzi skrawających. Narzędzia te są dostępne w szerokiej gamie kształtów, rozmiarów i materiałów, a każdy z nich jest przeznaczony do określonych zadań, takich jak toczenie, wytaczanie, planowanie, fazowanie i nie tylko. W tym obszernym przewodniku będziemy odkrywać świat tokarskich narzędzi skrawających, zagłębiając się w ich typy, cechy, zastosowania i najlepsze praktyki w celu uzyskania optymalnych wyników obróbki. Niezależnie od tego, czy jesteś nowicjuszem chcącym nauczyć się podstaw, czy doświadczonym mechanikiem pragnącym poszerzyć swoją wiedzę, ten artykuł ma na celu dostarczenie cennych informacji na temat zawiłego świata tokarskich narzędzi skrawających.

Część 1: Narzędzia tokarskie

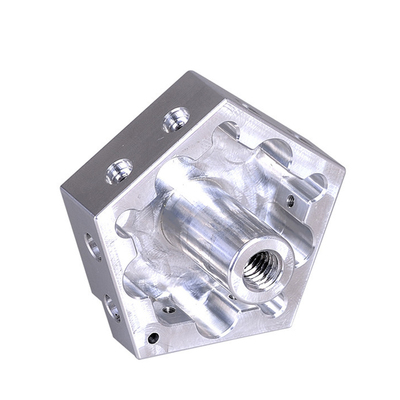

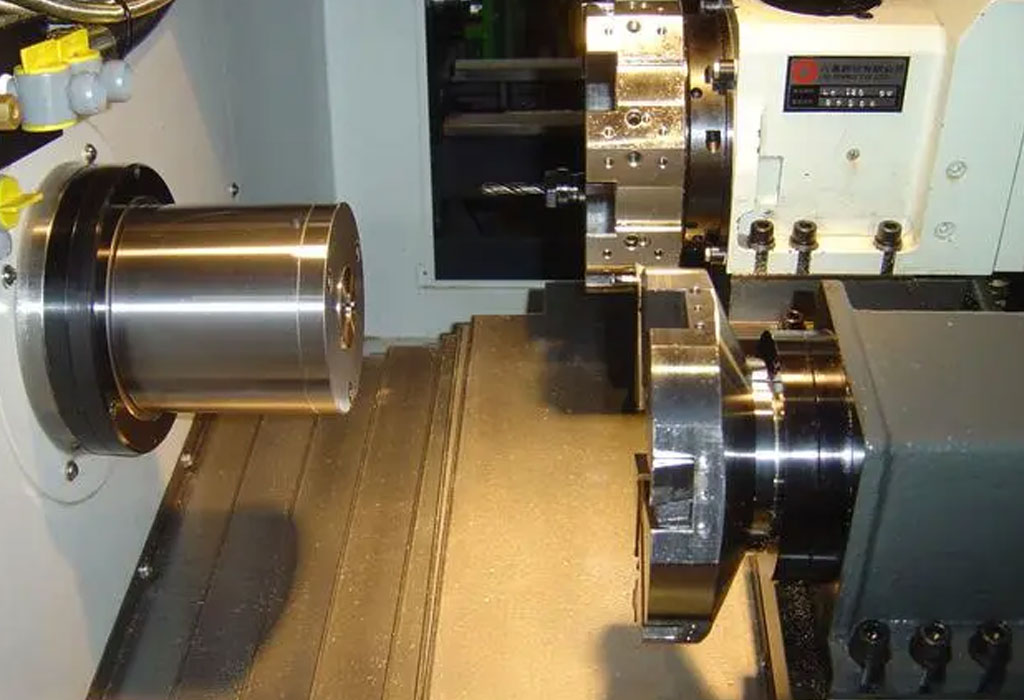

Operacje toczenia są kamieniem węgielnym obróbki tokarskiej i odgrywają kluczową rolę w tworzeniu elementów cylindrycznych z precyzją i dokładnością. Operacje te polegają na usuwaniu materiału z przedmiotu obrabianego poprzez obracanie go względem narzędzia tnącego, zwykle montowanego na wrzecionie. Toczenie ma fundamentalne znaczenie w różnych gałęziach przemysłu, w tym w przemyśle samochodowym, lotniczym, produkcyjnym i nie tylko, dlatego ma kluczowe znaczenie dla zrozumienia narzędzi używanych w procesie. Narzędzia tokarskie w kontekście obróbki tokarskiej to narzędzia skrawające, które kształtują i udoskonalają przedmioty obrabiane podczas operacji toczenia. Występują w szerokiej gamie form, materiałów i geometrii, aby dopasować się do różnych wymagań i materiałów. Zrozumienie znaczenia narzędzi tokarskich i ich różnych typów jest niezbędne do osiągnięcia pożądanych wyników obróbki.1.2. Rodzaje narzędzi tokarskich

Narzędzia tokarskie są dostępne w kilku typach, każdy zaprojektowany z myślą o specyficznych potrzebach obróbki. Przyjrzyjmy się kilku powszechnym kategoriom:- 1.2.1. Narzędzia ze stali szybkotnącej (HSS): Narzędzia ze stali szybkotnącej (HSS) od dziesięcioleci stanowią podstawę obróbki. Słyną ze swojej wszechstronności, gdyż skutecznie przecinają różnorodne materiały, m.in. metale żelazne i nieżelazne, tworzywa sztuczne, a nawet drewno. Narzędzia HSS mogą zachować swoją twardość i zdolność skrawania w podwyższonych temperaturach, dzięki czemu nadają się do toczenia z dużymi prędkościami.

- 1.2.2. Narzędzia z płytkami węglikowymi: Narzędzia z płytkami węglikowymi zyskały popularność ze względu na ich wyjątkową twardość i odporność na zużycie. Narzędzia te są wyposażone w wymienne płytki węglikowe, które zapewniają ostre krawędzie skrawające i dłuższą żywotność narzędzia. Doskonale nadają się do toczenia twardych materiałów, takich jak stal nierdzewna, obróbka żeliwai stopy egzotyczne. Narzędzia z płytkami węglikowymi są powszechnie stosowane zarówno w operacjach obróbki zgrubnej, jak i wykańczającej.

- 1.2.3. Narzędzia diamentowe: Narzędzia tokarskie diamentowe wykorzystują diament syntetyczny jako materiał tnący. Diamenty słyną ze swojej twardości, na co pozwala precyzyjna obróbka z niezwykle twardych materiałów, takich jak ceramika i szkło. Narzędzia diamentowe idealnie nadają się do zastosowań wymagających doskonałego wykończenia powierzchni i dokładności wymiarowej.

- 1.2.4. Narzędzia cermetowe: Narzędzia cermetowe są hybrydą ceramiki i metali, oferując równowagę pomiędzy twardością i wytrzymałością. Doskonale nadają się do obróbki stopów wysokotemperaturowych i stali hartowanych. Narzędzia cermetalowe doskonale nadają się do obróbki z dużymi prędkościami, gdzie są w stanie wytrzymać podwyższone temperatury i zachować wydajność skrawania.

- 1.2.5. Narzędzia z sześciennego azotku boru (CBN): Narzędzia z sześciennego azotku boru (CBN) należą do najtwardszych dostępnych narzędzi skrawających, ustępując jedynie diamentowi. Idealnie nadają się do obróbki stali hartowanych i nadstopów. Narzędzia CBN charakteryzują się wyjątkową odpornością na zużycie, dzięki czemu nadają się do obróbki ciągłej i przerywanej w wymagających materiałach.

1.3. Wybór odpowiedniego narzędzia tokarskiego

Wybór odpowiedniego narzędzia tokarskiego to kluczowa decyzja, która wpływa na powodzenie operacji obróbki. Oto kluczowe czynniki, które należy wziąć pod uwagę przy wyborze narzędzia tokarskiego:- 1.3.1. Kompatybilność materiałów: Materiał przedmiotu obrabianego jest kluczowym czynnikiem przy wyborze narzędzia. Różne materiały mają różną twardość, ścieralność i przewodność cieplną. Upewnij się, że wybrane narzędzie jest kompatybilne z materiałem przedmiotu obrabianego, aby zapobiec przedwczesnemu zużyciu lub uszkodzeniu narzędzia.

- 1.3.2. Geometria narzędzia: Geometria narzędzia, w tym jego kształt, kąt natarcia i kąty przyłożenia, znacząco wpływają na wydajność skrawania. Weź pod uwagę specyficzne wymagania operacji toczenia, takie jak obróbka zgrubna lub wykańczająca, i wybierz narzędzie o odpowiedniej geometrii, aby zoptymalizować wyniki.

1.4. Wskazówki dotyczące udanego toczenia

Wykonanie udanych operacji toczenia wymaga dbałości o szczegóły i precyzji. Oto kilka podstawowych wskazówek, jak zmaksymalizować efektywność narzędzi tokarskich:- 1.4.1. Właściwe ustawienie i wyrównanie narzędzia: Upewnij się, że narzędzie jest bezpiecznie zamontowane i prawidłowo ustawione na imaku narzędziowym tokarki. Jakakolwiek niewspółosiowość może prowadzić do złego wykończenia powierzchni, zwiększonego zużycia narzędzia i zmniejszonej dokładności.

- 1.4.2. Parametry obróbki i wykończenie powierzchni: Dostosuj parametry skrawania, takie jak prędkość skrawania, prędkość posuwu i głębokość skrawania, w zależności od materiału przedmiotu obrabianego i typu narzędzia. Uważnie kontroluj te parametry, aby uzyskać pożądane wykończenie powierzchni, dokładność wymiarową i odprowadzanie wiórów.

Sekcja 2: Narzędzia wytaczające

2.1. Wprowadzenie do narzędzi wytaczających

Nudne operacje są integralną częścią proces obróbkies, pozwalając na precyzyjne powiększenie lub udoskonalenie istniejących otworów w przedmiotach obrabianych. Niezależnie od tego, czy chodzi o tworzenie otworów o dokładnych rozmiarach w blokach silnika, czy o osiąganie wąskich tolerancji w elementach cylindrycznych, narzędzia wytaczarskie są niezbędne w różnych gałęziach przemysłu. W tym dziale zagłębimy się w świat narzędzi wytaczarskich stosowanych w obróbce tokarskiej. Narzędzia wytaczające, jak sama nazwa wskazuje, przeznaczone są do wiercenia otworów z dużą precyzją. Są szczególnie przydatne, gdy standardowe metody wiercenia są niewystarczające lub gdy otwór musi być dokładnie dopasowany do istniejącego elementu. Zrozumienie znaczenia operacji wytaczania i uzyskanie wglądu w rodzaje dostępnych narzędzi wytaczarskich są niezbędne do osiągnięcia dokładnych wyników obróbki.2.2. Rodzaje narzędzi wytaczających

Narzędzia wytaczające obejmują szereg specjalistycznych instrumentów, z których każdy jest przeznaczony do określonych zastosowań. Przyjrzyjmy się kilku powszechnym kategoriom narzędzi nudnych:- 2.2.1. Wytaczadła: Wytaczaki są wszechstronne i szeroko stosowane w obróbce tokarskiej. Te smukłe, wydłużone narzędzia mogą sięgać głęboko w przedmioty obrabiane i dokładnie wiercić otwory. Wytaczadła można stosować z różnymi typami płytek, dzięki czemu nadają się zarówno do obróbki zgrubnej, jak i wykańczającej.

- 2.2.2. Głowice wytaczarskie: Głowice wytaczarskie zapewniają większą elastyczność w zakresie regulacji średnicy otworu. Składają się z korpusu, w którym mieści się narzędzie tnące, oraz mechanizmu do regulacji przyrostowej. Dzięki temu operatorzy mogą precyzyjnie kontrolować rozmiar otworu podczas procesu obróbki.

- 2.2.3. Narzędzia do wytaczania zgrubnego i wykańczającego: W niektórych przypadkach operacja wytaczania jest podzielona na dwa etapy: obróbkę zgrubną i wykańczającą. Narzędzia do wytaczania zgrubnego są przeznaczone do usuwania materiału przy większych posuwach, natomiast narzędzia do wytaczania wykańczającego zapewniają wymaganą dokładność i wykończenie powierzchni. Zastosowanie kombinacji tych narzędzi pozwala na wydajne i precyzyjne operacje wytaczania.

2.3. Wybór odpowiedniego narzędzia wytaczającego

Wybór odpowiedniego narzędzia wytaczarskiego ma kluczowe znaczenie dla osiągnięcia pomyślnych wyników obróbki. Na wybór narzędzia wytaczającego wpływa kilka czynników:2.3.1. Czynniki wpływające na wybór narzędzia wytaczającego

- Materiał przedmiotu obrabianego: Obrabiany materiał ma duży wpływ na wybór narzędzia. Twardsze materiały mogą wymagać specjalistycznego oprzyrządowania z płytkami węglikowymi, podczas gdy bardziej miękkie materiały można skutecznie obrabiać narzędziami ze stali szybkotnącej (HSS).

- Rozmiar otworu i tolerancja: Pożądany rozmiar otworu i szczelność tolerancji decydują o wyborze narzędzia wytaczarskiego. Głowice wytaczarskie są często preferowane, gdy konieczna jest precyzyjna kontrola średnicy otworu.

- Głębokość otworu: Głębokość otworu wpływa na wybór narzędzia, ponieważ dłuższe otwory mogą wymagać wytaczadeł o większym zasięgu.

- Warunki obróbki: Weź pod uwagę środowisko obróbki, na przykład to, czy jest to tokarka CNC czy tokarka ręczna, a także dostępne systemy chłodziwa i chłodziwa.

2.3.2. Szybkość usuwania materiału i regulacja narzędzi

Aby zoptymalizować operacje wytaczania, konieczne jest ustawienie prawidłowych parametrów skrawania, w tym prędkości skrawania, posuwu i głębokości skrawania. Korekty tych parametrów należy dokonać w oparciu o materiał przedmiotu obrabianego i wybrane narzędzie wytaczarskie. Prawidłowe zrównoważenie szybkości usuwania materiału z regulacją narzędzia zapewnia wydajną obróbkę bez utraty dokładności.2.4. Najlepsze praktyki dotyczące efektywnego wytaczania

Osiągnięcie precyzji i utrzymanie wąskich tolerancji w operacjach wytaczania wymaga szczególnej uwagi i przestrzegania najlepszych praktyk. Oto kilka niezbędnych wskazówek:- 2.4.1. Ustawianie narzędzia i mocowanie przedmiotu obrabianego: Upewnij się, że narzędzie wytaczarskie jest bezpiecznie zamontowane i wyrównane z przedmiotem obrabianym. Właściwe ustawienie narzędzia minimalizuje wibracje i zwiększa stabilność cięcia. Bezpieczne mocowanie przedmiotu obrabianego jest równie ważne, aby zapobiec ruchom podczas procesu obróbki.

- 2.4.2. Uzyskiwanie wąskich tolerancji i wykończeń powierzchni: Aby osiągnąć wąskie tolerancje, należy stopniowo regulować narzędzie wytaczarskie, monitorując rozmiar otworu za pomocą precyzyjnych przyrządów pomiarowych. Konsekwentnie sprawdzaj i utrzymuj ostrość krawędzi tnącej, aby zapewnić wysoką jakość wykończenia powierzchni i dokładność wymiarową.

Sekcja 3: Narzędzia do okładzin

3.1. Wprowadzenie do narzędzi do obróbki czołowej

Operacje planowania w obróbce tokarskiej są niezbędne do tworzenia płaskich i gładkich powierzchni na końcach cylindrycznych przedmiotów. Niezależnie od tego, czy chodzi o wyrównanie końcówek a wał lub zapewnienie precyzyjnej powierzchni współpracującej komponentów, planowanie jest powszechnym i kluczowym procesem obróbki. W tej części zbadamy rolę operacji planowania i zagłębimy się w świat narzędzi planowania stosowanych w obróbce tokarskiej. Narzędzia do okładzin, jak sama nazwa wskazuje, to wyspecjalizowane narzędzia zaprojektowane do wydajnego wykonywania operacji okładzin. Umożliwiają operatorom równomierne usuwanie materiału z końca przedmiotu obrabianego, uzyskując płaską i gładką powierzchnię. Zrozumienie znaczenia operacji toczenia czołowego i uzyskanie wglądu w rodzaje dostępnych narzędzi do toczenia jest niezbędne do osiągnięcia dokładnych i estetycznych wyników obróbki.3.2. Rodzaje narzędzi do okładzin

Narzędzia do okładzin są dostępne w różnych formach, każda dostosowana do konkretnych wymagań. Przyjrzyjmy się kilku powszechnym kategoriom narzędzi do okładzin:- 3.2.1. Frezy do planowania: Frezy do planowania to narzędzia skrawające przeznaczone do operacji toczenia z dużą prędkością. Zwykle są wyposażone w wiele krawędzi skrawających lub płytek, co pozwala na wydajne usuwanie materiału. Frezy do płaszczyzn są wszechstronne i nadają się do obróbki różnych materiałów obrabianych, w tym metali i tworzyw sztucznych.

- 3.2.2. Narzędzia do rowkowania czołowego: Narzędzia do rowkowania czołowego specjalizują się w tworzeniu rowków lub wgłębień na powierzchni czołowej przedmiotu obrabianego. Narzędzia te można stosować do zastosowań takich jak rowki pod pierścienie uszczelniające typu O-ring lub obróbka dekoracyjna. Narzędzia do rowkowania czołowego są dostępne w różnych geometriach, dostosowanych do określonych profili rowków.

- 3.2.3. Głowice wytaczarskie do toczenia czołowego: Głowice wytaczarskie, jak wspomniano w poprzedniej sekcji, mogą być również stosowane do operacji toczenia czołowego, gdy konieczna jest precyzyjna kontrola wykończonej powierzchni. Umożliwiają stopniową regulację głębokości skrawania, zapewniając dokładne rezultaty planowania.

3.3. Wybór odpowiedniego narzędzia do okładzin

Wybór odpowiedniego narzędzia do toczenia ma kluczowe znaczenie dla powodzenia operacji toczenia. Na wybór narzędzia do toczenia wpływa kilka czynników: 3.3.1. Geometria przedmiotu obrabianego i kwestie materiałowe: Weź pod uwagę kształt i rozmiar przedmiotu obrabianego, a także jego właściwości materiałowe. W przypadku przedmiotów płaskich, cylindrycznych lub o nieregularnym kształcie mogą być bardziej odpowiednie różne narzędzia do planowania. Ponadto niektóre materiały mogą wymagać określonych materiałów narzędziowych lub powłok, aby osiągnąć optymalne wyniki. 3.3.2. Wymagania dotyczące wykończenia powierzchni i dobór narzędzi: Pożądane wykończenie powierzchni odgrywa znaczącą rolę w wyborze narzędzia. W przypadku wysokiej jakości wykończenia powierzchni preferowane są narzędzia z ostrymi krawędziami tnącymi i możliwością precyzyjnej regulacji. Na przykład głowice wytaczarskie zapewniają precyzyjną kontrolę wykończenia powierzchni dzięki stopniowej regulacji.3.4. Kluczowe techniki skutecznego stawiania czoła

Osiągnięcie sukcesu w operacjach twarzowania wymaga dbałości o szczegóły i precyzji. Oto kilka podstawowych technik skutecznego stawiania czoła:- 3.4.1. Pozycjonowanie i wyrównanie narzędzia: Prawidłowo umieść i wyrównaj narzędzie do planowania z przedmiotem obrabianym, aby zapewnić równomierne usuwanie materiału i płaską, gładką powierzchnię. Nieprawidłowe ustawienie może prowadzić do nieregularności powierzchni i złych wyników.

- 3.4.2. Naprzeciwko różnych materiałów i kształtów detali: W przypadku naprzeciw różnych materiałów należy odpowiednio dostosować parametry skrawania, takie jak prędkość skrawania, prędkość posuwu i głębokość skrawania. Należy zwrócić uwagę na kształt przedmiotu obrabianego i rozważyć, czy wybrane narzędzie jest odpowiednie dla określonej geometrii, zwłaszcza w przypadku elementów o nieregularnym kształcie.

Rozdział 4: Narzędzia do fazowania i gwintowania

4.1. Wprowadzenie do fazowania i nacinania gwintów

Fazowanie i nacinanie gwintów to podstawowe procesy obróbki, które odgrywają kluczową rolę w różnych gałęziach przemysłu. Fazowanie polega na ukosowaniu krawędzi otworów, krawędzi czy powierzchni detali, poprawiając ich trwałość, estetykę i bezpieczeństwo. Nacinanie gwintów to proces tworzenia gwintów na cylindrycznych przedmiotach, umożliwiający montaż elementów lub zapewniający mocowanie. W tej części zbadamy znaczenie fazowania i nacinania gwintów w obróbce tokarskiej oraz przedstawimy narzędzia używane do tych operacji. Narzędzia do fazowania i gwintowania to specjalistyczne instrumenty zaprojektowane do wykonywania tych zadań z precyzją i wydajnością. Zrozumienie ich znaczenia i rodzajów dostępnych narzędzi jest niezbędne do osiągnięcia pożądanych wyników obróbki.4.2. Rodzaje narzędzi do fazowania i gwintowania

Narzędzia do fazowania i gwintowania obejmują różne kategorie, z których każda jest dostosowana do konkretnych potrzeb obróbki. Zagłębmy się w niektóre popularne typy tych narzędzi:- 4.2.1. Narzędzia do fazowania: Narzędzia do fazowania, znane również jako frezy do fazowania lub pogłębiacze, są przeznaczone do tworzenia ukośnych krawędzi na przedmiotach obrabianych. Występują w różnych kształtach i rozmiarach, dzięki czemu operatorzy mogą fazować otwory, krawędzie lub powierzchnie. Narzędzia do fazowania poprawiają estetykę i funkcjonalność przedmiotu obrabianego, redukują ostre krawędzie i poprawiają montaż.

- 4.2.2. Narzędzia do wycinania gwintów: Narzędzia do gwintowania są niezbędne do tworzenia gwintów na cylindrycznych przedmiotach. Występują w różnych postaciach, w tym gwintowników do gwintów wewnętrznych i matryc do gwintów zewnętrznych. Narzędzia do gwintowania są dostępne dla różnych typów gwintów i skoków, co czyni je uniwersalnymi do różnych zastosowań.

- 4.2.3. Narzędzia do wycinania gwintów: Narzędzia do wycinania gwintów, często określane jako narzędzia do wycinania gwintów, służą do naprawy lub przywracania uszkodzonych gwintów na przedmiotach obrabianych. Są one zwykle używane, gdy oryginalne gwinty są zużyte lub uszkodzone, zapewniając odpowiednie dopasowanie elementów gwintowanych. Narzędzia do wycinania gwintów są dostępne w różnych wersjach, dostosowanych do konkretnych profili i rozmiarów gwintów.

- 4.3. Wybór odpowiedniego narzędzia do fazowania i nacinania gwintów

- 4.3.1. Względy dotyczące kąta i rozmiaru: W przypadku narzędzi do fazowania o wyborze narzędzia decyduje kąt żądanego skosu i rozmiar przedmiotu obrabianego. Różne kąty służą różnym celom, np. fazowaniu pod kątem 45 stopni do ogólnego użytku lub fazowaniu pod kątem 90 stopni do tworzenia kątów prostych.

- 4.3.2. Rodzaje gwintów i wybór skoku: Wybierając narzędzia do gwintowania, należy wziąć pod uwagę typ gwintu (np. metryczny lub jednolity) i wymagany skok gwintu. Dopasowanie narzędzia do konkretnego rodzaju gwintu zapewnia odpowiedni profil gwintu i dokładne pasowanie gwintu.

4.4. Precyzyjne techniki fazowania i nacinania gwintów

Aby osiągnąć precyzję fazowania i nacinania gwintów, konieczne jest przestrzeganie najlepszych praktyk i technik. Oto kilka kluczowych kwestii:- 4.4.1. Właściwe ustawienie i wyrównanie narzędzia: Upewnij się, że narzędzie do fazowania lub nacinania gwintów jest bezpiecznie zamontowane i wyrównane z przedmiotem obrabianym. Nieprawidłowe ustawienie może prowadzić do niedokładności i słabych wyników. Dodatkowo należy zachować odpowiednie odstępy i wysięg narzędzia, aby uniknąć kolizji narzędzia.

- 4.4.2. Uzyskiwanie dokładnych profili gwintów i kątów fazowania: Podczas nacinania gwintów należy uważnie monitorować głębokość, skok i profil gwintu. Użyj precyzyjnych przyrządów pomiarowych, aby potwierdzić, że gwinty spełniają wymagane specyfikacje. Podczas fazowania należy sprawdzić kąt i wymiary fazowania za pomocą odpowiednich narzędzi pomiarowych, aby uzyskać pożądane wykończenie i funkcjonalność.

Rozdział 5: Narzędzia do rowkowania i przecinania

5.1. Wprowadzenie do narzędzi do rowkowania i przecinania

Operacje rowkowania i przecinania mają fundamentalne znaczenie w obróbce tokarskiej i odgrywają kluczową rolę w tworzeniu precyzyjnych komponentów. Rowkowanie polega na wycinaniu wgłębień lub kanałów w przedmiocie obrabianym, często w celach takich jak umieszczenie pierścieni typu O-ring, pierścieni ustalających lub elementów dekoracyjnych. Z drugiej strony przecinanie to proces cięcia przedmiotu obrabianego na osobne części lub usuwania niechcianych sekcji. W tej części zbadamy znaczenie operacji rowkowania i przecinania oraz przedstawimy narzędzia używane do tych zadań w obróbce tokarskiej. Narzędzia do rowkowania i przecinania to specjalistyczne instrumenty zaprojektowane do wydajnego wykonywania tych operacji. Zrozumienie ich znaczenia i uzyskanie wglądu w rodzaje dostępnych narzędzi jest niezbędne do osiągnięcia dokładnych wyników obróbki.5.2. Rodzaje narzędzi do rowkowania i przecinania

Narzędzia do rowkowania i przecinania obejmują różne kategorie, z których każda jest dostosowana do konkretnych potrzeb obróbki. Zagłębmy się w niektóre popularne typy tych narzędzi:- 5.2.1. Narzędzia do przecinania: Narzędzia do przecinania, znane również jako narzędzia odcinające, są specjalnie zaprojektowane do rozdzielania przedmiotu obrabianego na dwie lub więcej części. Charakteryzują się ostrą krawędzią tnącą i są dostępne w różnych kształtach i rozmiarach. Narzędzia do przecinania służą do zastosowań takich jak odcinanie odcinka pręta lub tworzenie odrębnych komponentów z pojedynczego przedmiotu obrabianego.

- 5.2.2. Narzędzia do rowkowania: Narzędzia do rowkowania służą do tworzenia kanałów, wgłębień lub rowków na powierzchni przedmiotu obrabianego. Narzędzia te są dostępne w różnych geometriach, dostosowanych do określonych profili rowków. Narzędzia do rowkowania są wszechstronne i można ich używać do takich zastosowań, jak tworzenie rowków wpustowych, wzorów dekoracyjnych lub elementów ustalających.

- 5.2.3. Płytki do gwintowania i odcinania: Niektóre systemy narzędzi tokarskich wykorzystują płytki do gwintowania i odcinania, które mogą służyć zarówno do gwintowania, jak i przecinania. Płytki te są przeznaczone do precyzyjnego wykonywania gwintów i czystego odcinania detali. Są dostępne w różnych rozmiarach i profilach gwintów, aby spełnić określone wymagania.

5.3. Wybór odpowiedniego narzędzia do rowkowania i przecinania

Wybór odpowiedniego narzędzia do rowkowania lub przecinania ma kluczowe znaczenie dla osiągnięcia pomyślnych wyników obróbki. Na wybór narzędzia wpływa kilka czynników:- 5.3.1. Względy dotyczące szerokości, głębokości i materiału: Wybierając narzędzia do rowkowania, należy wziąć pod uwagę wymaganą szerokość i głębokość rowka. Dodatkowo materiał przedmiotu obrabianego wpływa na wybór materiału narzędzia i powłoki, ponieważ twardsze materiały mogą wymagać specjalistycznego oprzyrządowania w celu wydajnego cięcia.

- 5.3.2. Geometria narzędzia i kąty przyłożenia: Geometria narzędzia, w tym kąt natarcia, kąty przyłożenia i geometria krawędzi skrawającej, odgrywa znaczącą rolę w wyborze narzędzia. Właściwa geometria narzędzia zapewnia skuteczne odprowadzanie wiórów, zmniejszenie sił skrawania i dłuższą żywotność narzędzia.

5.4. Skuteczne techniki rowkowania i przecinania

Osiągnięcie sukcesu w operacjach rowkowania i przecinania wymaga dokładnego rozważenia technik i najlepszych praktyk. Oto najważniejsze kwestie:- 5.4.1. Mocowanie przedmiotu obrabianego i pozycjonowanie narzędzia: Prawidłowe mocowanie przedmiotu obrabianego jest niezbędne, aby zapobiec wibracjom i zapewnić, że przedmiot obrabiany pozostanie bezpiecznie na miejscu podczas rowkowania lub przecinania. Dokładne pozycjonowanie narzędzia jest równie istotne dla osiągnięcia czystych i precyzyjnych wyników.

- 5.4.2. Osiąganie czystych wyników przecinania i rowkowania: Utrzymuj odpowiednie parametry skrawania, takie jak prędkość skrawania, prędkość posuwu i głębokość skrawania, aby zapewnić skuteczne odprowadzanie wiórów i minimalne zużycie narzędzia. Sprawdź, czy krawędź tnąca narzędzia jest ostra i zastosuj odpowiednie ustawienie narzędzia, aby uzyskać czyste i dokładne rowki lub linie podziału.

Wnioski

W tym obszernym przewodniku omówiliśmy szeroką gamę tokarskich narzędzi skrawających używanych do różnych operacji, w tym toczenia, wytaczania, planowania, fazowania, gwintowania, rowkowania i przecinania. Narzędzia te odgrywają kluczową rolę w świecie obróbki tokarskiej, umożliwiając mechanikom tworzenie precyzyjnych i skomplikowanych komponentów w różnych gałęziach przemysłu. Każda część tego przewodnika dostarczyła cennych informacji na temat znaczenia określonych operacji obróbki i przedstawiła typy powszechnie stosowanych narzędzi skrawających. Omówiliśmy czynniki wpływające na dobór narzędzia, znaczenie kompatybilności materiałowej oraz rolę geometrii narzędzia i parametrów skrawania w uzyskaniu optymalnych wyników. W całym tym artykule podkreślaliśmy znaczenie precyzji, prawidłowego ustawienia narzędzia, osiowania i przestrzegania najlepszych praktyk w celu zapewnienia udanej obróbki tokarskiej. Niezależnie od tego, czy jesteś nowicjuszem chcącym nauczyć się podstaw, czy doświadczonym mechanikiem pragnącym poszerzyć swoją wiedzę, przedstawione tutaj informacje służą jako cenne źródło odniesienia i doskonalenia umiejętności obróbki. Wraz z ciągłym rozwojem technologii, świat tokarskich narzędzi skrawających pozostaje dynamiczny i stale się rozwija, oferując nowe możliwości w zakresie innowacji i precyzji produkcji. Niezależnie od tego, czy zajmujesz się toczeniem, wytaczaniem, planowaniem, fazowaniem, gwintowaniem, rowkowaniem czy przecinaniem, wiedza przekazana w tym przewodniku zapewni Ci podstawy potrzebne do osiągnięcia doskonałości w obróbce tokarskiej. Pamiętaj, że wybór odpowiedniego narzędzia skrawającego i opanowanie technik precyzyjnych są często kluczem do sukcesu w obróbce tokarskiej. Ciągłe doskonalenie swoich umiejętności, bycie na bieżąco z postępem w zakresie narzędzi oraz wykorzystywanie sztuki i nauki w zakresie obróbki tokarskiej niewątpliwie doprowadzi do tworzenia wyjątkowych komponentów z łatwością i konsekwencją. Gdy rozpoczynasz swoją przygodę z obróbką tokarską lub chcesz udoskonalić swoje dotychczasowe umiejętności, ten obszerny przewodnik może służyć jako cenne odniesienie i źródło inspiracji, umożliwiające uwolnienie pełnego potencjału Twojej tokarki i osiągnięcie niezwykłych wyników w swoich przedsięwzięciach związanych z obróbką .

- Obróbka 5-osiowa

- Frezowanie CNC

- Toczenie CNC

- Obróbka przemysłowa

- Proces obróbki

- Obróbka powierzchniowa

- Obróbka metali

- Obróbka tworzyw sztucznych

- Formy do metalurgii proszków

- Die Casting

- Galeria części

- Auto części metalowe

- Części maszynerii

- Radiator LED

- Części budowlane

- Części mobilne

- Części medyczne

- Części elektroniczne

- Obróbka na miarę

- Części rowerowe

- Obróbka aluminium

- Obróbka tytanu

- Obróbka stali nierdzewnej

- Obróbka miedzi

- Obróbka mosiądzu

- Obróbka super stopów

- Obróbka podglądowa

- Obróbka UHMW

- Jednolita obróbka

- Obróbka PA6

- Obróbka PPS

- Obróbka teflonowa

- Obróbka Inconelu

- Obróbka stali narzędziowej

- Więcej materiału