Mówiąc o nowej technologii obróbki cieplnej łożysk tocznych igiełkowych

Od końca I wojny światowej dwaj niemieccy bracia o nazwisku Schaeffler opracowali technologię przebijania pierścienia zewnętrznego i klatki Łożysko pierścień zewnętrzny i klatka z cienkiej płytki ze stali niskowęglowej. Doskonałość i stopniowe doskonalenie, w ten sposób powstały cechowanie wałek igłowy Łożysko i założył firmę INA Bearing Co., Ltd. (Schaeffler INA Bearing co., ltd), znak towarowy INA (Immer neu Aufgabe) oznacza, że zawsze pojawiają się nowe zadania. . Pojawienie się tłoczonego wałka igłowego Łożyskos szybko zmienił strukturę części mechanicznych w maszynach, samochodach, motocyklach, lotnictwie, lotnictwie, maszynach włókienniczych, przemyśle lekkim i innych gałęziach przemysłu, czyniąc je lżejszymi i osiągając cel oszczędności energii.

W wielu branżach, w których stosuje się tłoczone łożyska igiełkowe, zastosowanie tłoczonych łożysk igiełkowych reprezentowanych przez przemysł motoryzacyjny jest wykorzystywane do zilustrowania, że aby samochód jeździł szybko, ciężar całego samochodu musi zostać zmniejszony, a inne warunki pozostają niezmienione . Poniżej omówiono tylko konstrukcję łożyska w reduktorze (skrzyni) samochodu. Oprócz montażu normalnych łożysk fizycznych, jest on również ograniczony promieniowym rozmiarem przestrzeni wewnętrznej. Istnieje nadzieja, że można zmniejszyć konstrukcję wszystkich łożysk w reduktorze. Lekki, o dużej wytrzymałości, zdolny do wytrzymania większych obciążeń i wyższych prędkości oraz dobrej odporności na zużycie, dlatego w reduktorze potrzebna jest pewna liczba tłoczonych łożysk igiełkowych typu HK.

1. Tłoczenie pierścienia zewnętrznego i klatki

Materiał do produkcji wytłoczonego pierścienia zewnętrznego i ramy ochronnej jest wykonany ze stali niskowęglowej walcowanej na zimno o niskiej zawartości węgla (wC = 0.006% ~ 0.009%), czystej i jasnej powierzchni oraz wysokiej dokładności wymiarowej. , Ich grubość wynosi na ogół 0.63 ~ 1.5 mm, twardość tego materiału wynosi około 90 ~ 120 HV10, jego struktura metalograficzna jest stosunkowo jednolitą granulacją ferrytu i bardzo małą ilością trzeciorzędowego cementytu (wolnego cementytu). Ten rodzaj organizacji jest bardzo odpowiedni dla wykonywanie głęboko tłoczonych części otworów, takich jak części z głębokimi otworami, takie jak tłoczenie pierścienia zewnętrznego i klatki. Formowanie zewnętrznego pierścienia tłoczącego lub klatki, w zależności od stanu wyposażenia przedsiębiorstwa, ma dwa rodzaje warunków pracy: wieloprocesowe przetwarzanie jednoprocesowe lub wielofunkcyjna kombinowana maszyna do tłoczenia. Jednorazowy koszt inwestycyjny dawnego sprzętu jest stosunkowo niski, ale z punktu widzenia procesów wykrawania, wielokrotnego rozciągania, przycinania itp. jest więcej przepływów procesów i operatorów, a dokładność wymiarowa części jest Niska; sprzęt tego ostatniego jest jednorazową inwestycją, chociaż Większy, ale mniejszy wkład siły roboczej. Jedna osoba może wykonać wykrawanie, wielokrotne rozciąganie i przycinanie na wielofunkcyjnej obrabiarce i z łatwością ukończyć cały proces tłoczenia pierścienia zewnętrznego lub klatki, a jej produkty mają wysoką precyzję, dużą wydajność i inne cechy są godne spopularyzowania i wykorzystania.

1. Wymagania dotyczące obróbki cieplnej w zakresie tłoczenia pierścienia zewnętrznego i klatki

Materiały wytłoczonego pierścienia zewnętrznego i klatki są takie same jak te wymienione powyżej. Gatunki materiału to na ogół DC03M, DC04M, C15Mn, 16MnCr5 itp. Głębokość warstwy nawęglonej (węgloazotowania) wytłoczonego pierścienia zewnętrznego wynosi zwykle 0.08~0.33 mm (zmierzyć efektywną utwardzoną warstwę) Głębokość: należy mierzyć pionowo od powierzchni do 550 HV. Twardość po nawęglaniu i hartowaniu wynosi 840~900HV; głębokość warstwy nawęglania (węgloazotowania) koszyka wynosi ogólnie 0.02~0.12mm (zmierzyć głębokość całkowitej warstwy utwardzonej: od części Powierzchnia jest mierzona prostopadle do struktury osnowy metalowej w mikrotwardości lub odległości utwardzonej warstwy, która nie wykazuje wyraźnych zmian w mikrostrukturze), a twardość po nawęglaniu i hartowaniu wynosi 410~550HV. Strukturą metalograficzną jest drobny igłowaty martenzyt, zdyspergowany drobnymi węglikami i niewielką ilością austenitu szczątkowego.

Do nawęglania i hartowania powyższych dwóch produktów bardziej odpowiedni jest piec z taśmą siatkową. Wśród nich najlepszą jakość produktu ma piec taśmowy siatkowy z wentylatorem obiegowym i zbiornikiem muflowym. Ponieważ warstwa nawęglona jest bardzo cienka, czas jej nawęglania (węgloazotowania) jest bardzo krótki, co wymaga jednolitej atmosfery w piecu. Z tego powodu potrzebny jest wentylator cyrkulacyjny do mieszania atmosfery w celu nawęglania pieca (węgloazotowanie). ) Atmosfera jest homogenizowana, aby zapewnić stabilność jakości produktu. Jednak domowe piece z taśmą siatkową z wentylatorami obiegowymi zasadniczo nie mają zbiorników muflowych. Piece taśmowe siatkowe ze zbiornikami muflowymi mają bardzo małe komory pieca i nie mają wentylatorów. Inna jest również struktura kibiców obiegowych w kraju i za granicą. Należy zapewnić domowe wentylatory obiegowe. Ciągła stabilność jakości produktu jest nieco trudna. Piec z taśmą siatkową zbiornika muflowego z wentylatorem obiegowym firmy Safed ze Szwajcarii może już osiągnąć piec o szerokości taśmy sitowej około 1000mm, a szerokość zbiornika muflowego sięga 1200mm. Piec posiada od 4 do 6 wentylatorów obiegowych w zależności od mocy wyjściowej. Specjalistyczny Stosowany do wyrobów o cienkich warstwach nawęglających (węgloazotujących) i wysokich wymaganiach jakościowych. Do tego zakresu należy obróbka cieplna łożysk igiełkowych tłoczonych.

2. Kontrola atmosfery w piecu z taśmą siatkową

Przede wszystkim wymaga się, aby wszystkie części produktu wchodzące do pieca zostały oczyszczone i wysuszone. Należy zagwarantować jakość różnych źródeł gazu. Wśród nich ich czystość powinna wynosić metanol ≥ 99.9%, propan ≥ 95%, a ciekły azot ≥ 99.999%. W przypadku ciekłego azotu jeden litr ciekłego azotu można zgazować do 647 l azotu, więc wykorzystanie ciekłego azotu do produkcji azotu jest idealną metodą, a jego sprzęt jest łatwy w utrzymaniu i obsłudze.

W przypadku nowego pieca konieczne jest powolne wypiekanie i nagrzewanie zgodnie z wymaganiami producenta sprzętu przed wprowadzeniem go do produkcji, a wszystkie śruby muszą zostać ponownie dokręcone, a wszystkie uszczelki muszą zostać sprawdzone. Gdy piec jest ponownie uruchamiany po wyłączeniu pieca, nowy i stary sprzęt musi być wykluczony z powietrza w piecu, to znaczy powinien znajdować się wlot azotu na dolnym końcu portu zaślepiającego. Gdy temperatura pieca wzrośnie do 650 ℃, otwórz kulę azotu zawór na końcu, a azot wchodzi do pieca przez otwór zaślepiający i usuwa CO2 i H2O z pieca. Poczekaj, aż szkodliwa atmosfera stopniowo odpłynie z wnętrza pieca, co zajmuje 5-10 godzin. Gdy temperatura pieca wzrośnie do 780 ℃, przepuść kapiący metanol lub gaz krakingowy o niskiej temperaturze metanolu, kontynuuj podnoszenie temperatury do 850 ℃ i utrzymuj ją w cieple przez pewien czas, a następnie przepuść propan i jednocześnie, zamknij azot zawór na końcu pieca. Czas wytwarzania gazu po dostaniu się do pieca metanolowego azotu propanowego jest nieco dłuższy i lepiej jest ujednolicić atmosferę w piecu pod działaniem wentylatora obiegowego.

Po uruchomieniu nowego pieca konieczne jest wstępne nawęglanie taśmy siatkowej i pieca. Czasami miernik potencjału węgla pokazuje, że wymagania techniczne zostały spełnione, ale gdy kolor płomienia zmieni kolor na niebieski, oznacza to, że w atmosferze pieca nadal jest powietrze, a obecność tlenu w piecu spowoduje, że obrabiany przedmiot cętkowanie i odwęglenie na powierzchni, twardość jest zmniejszona, a czarną strukturę można zobaczyć podczas kontroli struktury metalograficznej. W przypadku pieców bez zbiorników muflowych powietrze i wilgoć w małych otworach w lekkich cegłach ogniotrwałych i włóknach ogniotrwałych z krzemianu glinu muszą zostać wymienione. Jeżeli nowy piec nie jest bardzo suchy, należy zastosować pokrywę pieca. Poluzuj płytę, zostaw szczelinę około 10mm, aby para wodna mogła się ulotnić, a następnie przykryj pokrywę pieca i dokręć śruby lub możesz ją usunąć innymi metodami. Aby zmniejszyć ilość powietrza wchodzącego do pieca, oprócz kontrolowania wysokości drzwiczek pieca, opary oleju nad i pod kurtyną olejową na otworze wylotowym muszą być odpompowane za pomocą pompy powietrza. Wielkość ekstrakcji reguluje się zaworem kulowym, a odciągane opary oleju przepuszczane są przez separator para-woda. Jest kontrolowany przez przepływomierz, a następnie przesyłany do wylotu pieca, aby połączyć się z gazowym metanolem w celu uszczelnienia płomienia wylotu pieca.

W procesie regulacji atmosfery w piecu na powierzchni taśmy siatkowej nie powinna pojawiać się sadza. Gdy kolor płomienia w ujściu pieca jest pomarańczowy, należy wyregulować atmosferę w piecu, a przedmiot obrabiany można w tym momencie formalnie wprowadzić. Żywotność pieca z taśmą siatkową bez mufli ma określoną liczbę lat. Żywotność importowanego sprzętu wynosi około dziesięciu lat. W tej chwili sprzęt ma normalne warunki materiałów procesowych, oprzyrządowania, atmosfery pieca i pracy, ale głębokość warstwy i twardość wykonanych części nawęglonych (węgloazotowanych) nie odpowiadają wymaganiom technicznym i bardzo trudno jest sprawdzić punkt wycieku pieca. Muszę podnieść temperaturę i wydłużyć czas, żeby sobie z tym poradzić. W rzeczywistości wykładzina pieca ma pęknięcia. Zużycie atmosfery w piecu wzrasta i piec wymaga przebudowy. W przypadku pieca z taśmą siatkową ze zbiornikiem muflowym żywotność zbiornika muflowego wynosi około 5 lat. Gdy zbiornik mufy pęknie, można go szybko wykryć. Napraw lub zaktualizuj zbiornik muflowy na czas i korzystaj z pieca. Żywotność może wynosić nawet około 30 lat.

Kalibrację potencjału węglowego w piecu można kalibrować za pomocą folii ze stali niskowęglowej (blacha ze stałego węgla) o zawartości węgla 0.06% i grubości 0.05 mm. Generalnie istnieją dwa sposoby kalibracji potencjału węglowego sondy tlenowej:

Jedną z nich jest metoda ważenia, wykorzystująca wagę analityczną o dokładności jednej dziesięciotysięcznej jako wzorca ważenia. Folia stalowa, która została odrdzewiona, odtłuszczona, oczyszczona i wysuszona jest ważona, a następnie wchodzi do pieca w celu nawęglania procesowego. Folia stalowa nie powinna dotykać brudu przy wejściu i wyjściu z pieca. Folię stalową należy wstępnie schłodzić przed rozładowaniem. Wzór jest obliczany jako potencjał węgla w pozycji sondy tlenowej w piecu.

Drugim jest wykorzystanie metody spalania do pomiaru potencjału węglowego folii stalowej. Ta metoda jest prosta, dokładna i szybka. Jego metoda przygotowania próbki jest taka sama jak poprzednio. Po wyjęciu folii stalowej z otworu na próbki umieszcza się ją w analizatorze węgla i siarki C230. Analizator węgla i siarki jest podłączony do wagi. Do przyrządu wprowadzany jest azot i tlen, a przełącznik jest włączony. Folia stalowa pali się natychmiast. W tym czasie wytwarzany jest tlenek węgla i dwutlenek węgla. Potencjał węglowy folii stalowej jest wyświetlany w ciągu jednej minuty. Na zewnątrz.

Rura wlotowa do ociekowego pieca taśmowego jest często blokowana z powodu niskiej temperatury warstwy izolacyjnej na górze pieca, co powoduje, że kontrolowana atmosfera nie spełnia wymagań technicznych, co wpływa na jakość produktu. W przypadku wprowadzenia specjalnych modyfikacji w rurach z kroplowym metanolem i propanem, nie będzie to często blokować atmosfery wchodzącej do rur, a rury można czyścić przez ponad rok, dzięki czemu atmosfera w piecu może pozostać stabilna przez długi czas . Dodatkowo w górnej części zbiornika oleju, czyli po obu stronach otworu zaślepiającego, muszą znajdować się wizjery ∮150mm ułatwiające obserwację i regulację wielkości kurtyny olejowej (kurtyny), tak aby zmniejszyć dym olejowy dostający się do pieca, powodujący zjawisko fałszywie wysokiego potencjału węglowego. . W razie potrzeby, po ustawieniu pieca, można otworzyć wizjery po obu stronach w celu oczyszczenia nacięć kurtyny olejowej (kurtyny) w celu odblokowania kurtyny olejowej. Pompa cyrkulacyjna oleju, pompa kurtyny olejowej, pompa chłodzenia oleju itp. Wewnątrz zbiornika oleju muszą być wysokiej jakości, w przeciwnym razie wpłynie to na jasny kolor hartowanych części.

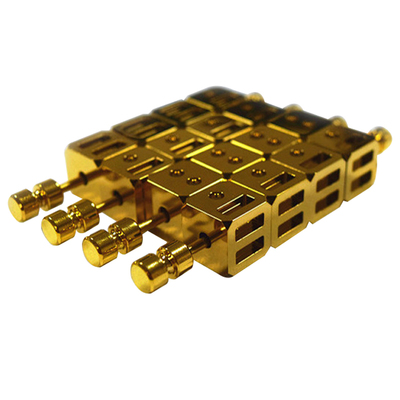

2. Igła do toczenia

Elementy toczne łożysk igiełkowych tłoczonych muszą przenosić stosunkowo duże obciążenia. Z tego powodu można je przerabiać tylko na formy w kształcie igieł o dużej różnicy w stosunku długości do średnicy. Ponieważ struktura ogólnie tłoczonych łożysk igiełkowych nie może być zbyt duża, średnica igiełek wynosi na ogół ≤ 5 mm, a ich długość jest od 3 do 10 razy większa od średnicy.

Materiałem wałka igiełkowego jest GCr15 lub 100Cr6, oryginalna struktura musi osiągnąć poziom sferoidyzacji 2 w standardzie technicznym obróbki cieplnej JB / T 1255-2014 części ze stali chromowo-węglowej o wysokiej zawartości węgla, twardość wynosi 179~207HBW, a drut ze stali chromowo-węglowej łożyskowej jest cięty z dużą prędkością. Maszyna jest przycinana zgodnie z wymaganymi specyfikacjami, a następnie umieszczana w ośmiokątnym bębnie nachylonym pod pewnym kątem. W beczce umieszczana jest pewna ilość wełny igłowej, materiałów ściernych i rozpuszczalników, które krążą z określoną prędkością przez dziesiątki godzin. Po wypolerowaniu oba końce wałka igłowego wykazywały gładkie łuki, co spełniało wymagania techniczne.

Istnieją dwie metody hartowania wałków igiełkowych: Do hartowania przy większej liczbie odmian i specyfikacji, ale mniejszej wydajności, stosuje się mały piec walcowy. Wszystkie metody podawania i rozładowywania pochodzą z przedniego wlotu pieca, a tylny wlot pieca jest wprowadzany do kontrolowanej atmosfery. Budowa pieca Prosta obsługa i wygodna obsługa. Jego piec (zbiornik muflowy) jest ośmiokątną cylindryczną konstrukcją ze stożkiem na obu końcach. Igły mogą się naturalnie obracać podczas cyklicznych obrotów, dzięki czemu każda igła może być równomiernie nagrzewana. W piecu grzewczym znajdują się trzy termopary. , Mianowicie jeden w piecu, służący do kontroli temperatury; jeden w piecu (zbiorniku muflowy) wskazuje rzeczywistą temperaturę, a drugi służy do alarmu przekroczenia temperatury. Do pieca wprowadza się azot, metanol i propan w celu ochrony i ogrzewania wałków igłowych. W zbiorniku hartowniczym znajdują się cyrkulacyjne pompy mieszające i przegrody, dzięki którym wałki igiełkowe hartowane w oleju mają jednorodną twardość i uzyskują twardość hartowania (65~66HRC). Małe zalety. Nie zaleca się używania do ogrzewania pieca z taśmą siatkową. W przypadku dużej partii ogrzewania i hartowania igiełkowego stosuje się duży piec rolkowy. Metodą żywienia jest żywienie tylne i kontrolowana atmosfera oraz przedni wyrzut. Konstrukcja pieca wykonana jest z blachy stalowej żaroodpornej zwiniętej w okrągły walec. Zgrzewany z ciągłą i gładką, obracającą się wewnątrz, żaroodporną płytą stalową, wałek igłowy może poruszać się do przodu i obracać się naturalnie w bębnie, dzięki czemu wałek igłowy może być równomiernie nagrzewany. W wannie hartowniczej znajduje się urządzenie kierujące cyrkulacją oraz 4 okrągłe kosze odbiorcze ze stali nierdzewnej z wieloma małymi otworami, które można regularnie przenosić. Inne metody przyjmowania materiału mogą również wykorzystywać przenośniki taśmowe do podnoszenia konstrukcji i tak dalej.

3, wybór hartującego medium chłodzącego;

Pierwsze hartowanie walca igłowego jest podgrzewane w dużym (małym) piecu bębnowym. Jego metoda hartowania polega na ciągłym wyładowywaniu materiału podczas wirowania bębna i jednocześnie sukcesywnym wpadaniu do zbiornika oleju hartowniczego w celu uzyskania twardej i jednolitej twardości. Jego olej do hartowania wykorzystuje szybki, jasny olej do hartowania, ponieważ etap filmu parowego jest krótki, szybkość chłodzenia w wysokiej i niskiej temperaturze jest szybka, stabilność utleniania termicznego jest dobra, zużycie oleju jest małe i łatwe do czyszczenia, gładkość powierzchni jest dobra, a żywotność jest długa, co może spowodować, że wałek igłowy Po hartowaniu dyspersja twardości jest niewielka i jednolita.

W przypadku zmontowanego integralnego łożyska igiełkowego do tłoczenia, jego chłodziwem chłodzącym do hartowania powinien być olej hartujący o prężności pary nasyconej, jasności, chłodzeniu, dobrej odporności na utlenianie, łatwy do czyszczenia i długiej żywotności, a także w przepuszczalności gazu. Proces hartowania po węglu (węgloazotowanie) charakteryzuje się dobrą wydajnością hartowania i bardzo małymi zniekształceniami hartowania. Ponieważ efektywna grubość ścianek produktu jest cienka, można zastosować stopniowany olej do hartowania; stopniowany olej do hartowania może być stosowany w wysokich temperaturach. Wysoka temperatura zapłonu i temperatura zapłonu, szybkie chłodzenie w wysokiej temperaturze, wolne tempo chłodzenia w niskiej temperaturze, dzięki czemu wytłoczony pierścień zewnętrzny i klatka mogą być nawęglane (węgloazotowanie) i utwardzane oraz mogą być wykonane ze stali łożyskowej o wysokiej zawartości węgla i chromu. wałek igłowy uzyskuje twardą i jednolitą twardość, może znacznie zmniejszyć odkształcenia i spełnić wymagania techniczne. Nowy olej należy odgazować przed wprowadzeniem do użytku. Olej w procesie roboczym jest zwykle wyposażony w szybkoobrotową wirówkę, która nie uszkadza właściwości fizykochemicznych oleju, a także może usuwać zabrudzenia, dzięki czemu olej hartowniczy może długo zachować stabilność wydajność czyszczenia i hartowania przedłuża również żywotność oleju do hartowania do ponad dziesięciu lat.

4. Obróbka cieplna integralnych łożysk igiełkowych do tłoczenia

Pierwszym krokiem w obróbce cieplnej integralnych łożysk igiełkowych do tłoczenia musi być najpierw obróbka wałków igiełkowych, to znaczy wałki igiełkowe są podgrzewane, hartowane i odpuszczane w piecu walcowym. Podczas ogrzewania potencjał węgla CP w piecu wynosi 1.0 ~ 1.1%, a temperatura ogrzewania (845 ~ 870) ℃ ± 5 ℃, użyj szybkiego jasnego oleju do hartowania, temperatura oleju 80 ℃, twardość rdzenia 760 + 80 HV, powierzchnia twardość 780+160HV, temperatura odpuszczania 160~180℃, twardość po odpuszczaniu ≥810HV, Struktura metalograficzna to hartowane kryptokryształy, drobne kryształy lub mały igłowy martenzyt, równomiernie rozłożone drobne węgliki resztkowe i niewielka ilość austenitu szczątkowego.

Po obróbce cieplnej wałki igłowe są szlifowane, polerowane itp., a następnie sortowane kształtem i rozmiarem jest w pełni automatyczna szybkoobrotowa maszyna sortująca. Następnie, zgodnie z wymaganiami technicznymi, wałki igłowe, które zostały poddane obróbce cieplnej oraz te, które nie zostały poddane obróbce cieplnej, można przechowywać w jednej maszynie. Rama i wytłoczony pierścień zewnętrzny są montowane na w pełni automatycznej maszynie do montażu i uszczelniania, aby stać się integralnym tłoczonym łożyskiem igiełkowym.

Na koniec są one nawęglane (węgloazotowanie) hartowane w siatkowym piecu taśmowym. Czynnikiem chłodzącym hartowanie jest stopniowy olej hartowniczy, temperatura oleju wynosi 80°C, temperatura nawęglania 820-870°C, a atmosfera w piecu to metanol, propan, azot i węgiel. Potencjalny CP = 0.9% ~ 1.2%, czas nawęglania wynosi zwykle 30 ~ 100 min zgodnie z wymaganiami technicznymi, głębokość warstwy nawęglania wytłoczonego pierścienia zewnętrznego wynosi 0.08 ~ 0.33 mm, twardość hartowania nawęglania wynosi 840 ~ 900 HV; głębokość warstwy nawęglania koszyka wynosi 0.02~0.12mm, twardość nawęglania i hartowania 410~550HV.

W przypadku igieł walcowych struktura metalograficzna przed nawęglaniem i hartowaniem to hartowane ukryte igły, drobne kryształy lub drobnoigłowy martenzyt, równomiernie rozłożone drobne węgliki resztkowe oraz niewielka ilość austenitu szczątkowego, które znajdują się w trakcie drugiego nawęglania Podczas hartowania, ponieważ czas jest krótki, struktura nie będzie szorstka dla stali łożyskowej o wysokiej zawartości węgla i chromu, ale może sprawić, że struktura będzie drobniejsza i bardziej jednolita oraz poprawi wytrzymałość zmęczeniową kontaktu. W tym czasie twardość po hartowaniu wynosi ≥910HV, a twardość po odpuszczaniu ≥810HV.

Po obróbce cieplnej, czyszczeniu i suszeniu integralnego tłoczonego łożyska igiełkowego jego rozmiar zmniejszy się o 0.01~0.05 mm. Z tego powodu dla integralnego łożyska tłoczonego wymagana jest 100% kontrola okręgu obwiedni. W przypadku bardzo małej liczby przekroczeń tolerancji wymagane jest wytłaczanie. Po korekcie można go przechować. Technologia ta jest stosowana od dziesięcioleci w innych krajach, a także rozwijana jest w Chinach, mając nadzieję na osiągnięcie dobrych wyników.

Link do tego artykułu: Mówiąc o nowej technologii obróbki cieplnej łożysk tocznych igiełkowychOświadczenie o przedruku: Jeśli nie ma specjalnych instrukcji, wszystkie artykuły na tej stronie są oryginalne. Proszę wskazać źródło przedruku: https://www.cncmachiningptj.com/,thanks!

Blachy, beryl, stal węglowa, magnez, druk 3D, precyzja Obróbka CNC usługi dla przemysłu ciężkiego, budowlanego, rolniczego i hydraulicznego. Nadaje się do tworzyw sztucznych i rzadkich obróbka stopów. Może toczyć części o średnicy do 15.7 cala. Procesy obejmują obróbka szwajcarskaprzeciąganie, toczenie, frezowanie, wytaczanie i gwintowanie. Zapewnia również polerowanie metali, malowanie, szlifowanie powierzchni i wał usługi prostowania. Zakres produkcji (m.in. aluminium odlewanie i odlewanie ciśnieniowe cynku,) wynosi do 50,000 XNUMX sztuk. Nadaje się do śruby, sprzęgła, łożyska, pompy, biegobudowa skrzynkowa, suszarka bębnowa i aplikacje z obrotowym zaworem zasilającym. PTJ opracuje strategię z Tobą, aby zapewnić najbardziej opłacalne usługi, które pomogą Ci osiągnąć cel, Zapraszamy do kontaktu z nami ( sprzedaz@pintejin.com ) bezpośrednio do nowego projektu.

Blachy, beryl, stal węglowa, magnez, druk 3D, precyzja Obróbka CNC usługi dla przemysłu ciężkiego, budowlanego, rolniczego i hydraulicznego. Nadaje się do tworzyw sztucznych i rzadkich obróbka stopów. Może toczyć części o średnicy do 15.7 cala. Procesy obejmują obróbka szwajcarskaprzeciąganie, toczenie, frezowanie, wytaczanie i gwintowanie. Zapewnia również polerowanie metali, malowanie, szlifowanie powierzchni i wał usługi prostowania. Zakres produkcji (m.in. aluminium odlewanie i odlewanie ciśnieniowe cynku,) wynosi do 50,000 XNUMX sztuk. Nadaje się do śruby, sprzęgła, łożyska, pompy, biegobudowa skrzynkowa, suszarka bębnowa i aplikacje z obrotowym zaworem zasilającym. PTJ opracuje strategię z Tobą, aby zapewnić najbardziej opłacalne usługi, które pomogą Ci osiągnąć cel, Zapraszamy do kontaktu z nami ( sprzedaz@pintejin.com ) bezpośrednio do nowego projektu.

- Obróbka 5-osiowa

- Frezowanie CNC

- Toczenie CNC

- Obróbka przemysłowa

- Proces obróbki

- Obróbka powierzchniowa

- Obróbka metali

- Obróbka tworzyw sztucznych

- Formy do metalurgii proszków

- Die Casting

- Galeria części

- Auto części metalowe

- Części maszynerii

- Radiator LED

- Części budowlane

- Części mobilne

- Części medyczne

- Części elektroniczne

- Obróbka na miarę

- Części rowerowe

- Obróbka aluminium

- Obróbka tytanu

- Obróbka stali nierdzewnej

- Obróbka miedzi

- Obróbka mosiądzu

- Obróbka super stopów

- Obróbka podglądowa

- Obróbka UHMW

- Jednolita obróbka

- Obróbka PA6

- Obróbka PPS

- Obróbka teflonowa

- Obróbka Inconelu

- Obróbka stali narzędziowej

- Więcej materiału