Proces obróbki cieplnej cienkościennej tulei prowadzącej

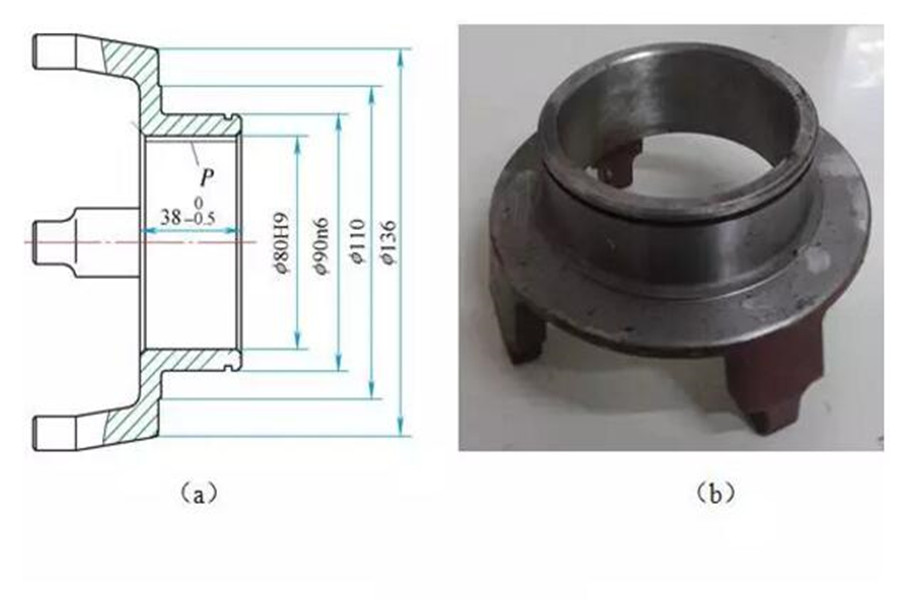

W przekładni centralnej nowego buldożera w pełni hydraulicznego produkowanego przez naszą firmę zamontowana jest tuleja prowadząca. Ta część współpracuje z płytą kołnierzową, pełniąc rolę prowadzącą i mocującą.

Ze względu na wyższą dokładność dopasowania i wyższą twardość w celu poprawy odporności na zużycie, a ponieważ ten element jest elementem cienkościennym (5 mm), obróbka cieplna jest łatwa do odkształcenia, a obróbka cieplna jest trudniejsza. Ten artykuł proponuje kilka schematów obróbki cieplnej dla tego elementu, analizuje i omawia każdy schemat oraz wybiera najbardziej rozsądny proces obróbki cieplnej.

1. Przegląd tulei prowadzącej

Nazwa części: tuleja prowadząca, materiał konstrukcyjny: ZG35SiMn, część P wymaga hartowania indukcyjnego, głębokość warstwy utwardzonej: 1.5 ~ 2.5 mm, twardość powierzchni: 52 ~ 60 HRC.

Ścieżka procesu projektowania tego elementu to: odlewanie → normalizacja → obróbka zgrubna → hartowanie i odpuszczanie → wykańczanie → hartowanie indukcyjne → szlifowanie okręgów wewnętrznych i zewnętrznych. Ta część to cienkościenna część o grubości ścianki około 5 mm. Strefa wpływu ciepła jest duża podczas indukcyjnej obróbki cieplnej, a odkształcenie po indukcyjnej obróbce cieplnej jest duże, a niektóre części są eliptyczne. Ze względu na duże odkształcenia głębokość utwardzonej warstwy w niektórych miejscach po szlifowaniu jest niewystarczająca, co nie spełnia wymagań użytkowych. Skład chemiczny tego elementu przedstawia tabela 1, który spełnia wymagania składu chemicznego ZG35SiMn. Przed indukcyjną obróbką cieplną nie ma problemu w każdym procesie.

2. Wykrywanie

Aby zmniejszyć strefę wpływu ciepła, zaprojektowano specjalny płaszcz chłodzący z natryskiem wodnym z zewnętrznym obiegiem, a woda jest natryskiwana w celu schłodzenia zewnętrznego koła odpowiadającego części grzewczej podczas ogrzewania w celu zmniejszenia dyfuzji ciepła i strefy wpływu ciepła w celu zmniejszenia deformacji . Po wielu testach problem deformacji nie został rozwiązany. Regulacja przepływu wody chłodzącej, ciśnienia, częstotliwości hartowania indukcyjnego, mocy i innych regulacji nadal nie może rozwiązać problemu deformacji.

Do sekcji wybierz części o większej deformacji. Wyniki sekcji przedstawiono na ryc. 2 i ryc. 3. Głębokość warstwy utwardzonej powierzchniowo po szlifowaniu wynosi tylko 0.603 mm, co nie spełnia wymagań. Struktura metalograficzna to: martenzyt odpuszczany + ferryt, twardość powierzchni 54~56HRC, uziarnienie 9, twardość rdzenia 315HBW.

Proces hartowania indukcyjnego nie może spełnić wymagań projektowych, a wiele korekt parametrów procesu i oprzyrządowania nie może rozwiązać problemu. Projektanci i personel procesowy naszej firmy wielokrotnie omawiali projekt dwóch rozwiązań:

(1) Materiał elementu jest zmieniany na 20CrMnTi, a obróbka cieplna nawęglania jest stosowana w celu poprawy jego odporności na zużycie. Trasa procesu to: blanking→kucie→normalizacja→obróbka→nawęglanie hartowanie bezpośrednie→szlifowanie kręgów wewnętrznych i zewnętrznych; twardość powierzchni wynosi: 58~ 63HRC, głębokość warstwy utwardzonej 1.5~2.5 mm, wielkość ziarna warstwy utwardzonej ≥8, austenit szczątkowy ≤20%, węglik ≤3.

(2) Materiał elementu to ZG35SiMn, a obróbka cieplna azotowania jonowego ma na celu poprawę jego odporności na zużycie. Ścieżka procesu to: wygaszanie → kucie → normalizacja → przetwarzanie → odpuszczanie → przetwarzanie → szlifowanie koła wewnętrznego i zewnętrznego → azotowanie jonowe. Twardość powierzchni wynosi ≥613HV1, głębokość warstwy azotowanej ≥0.3mm, poziom luzu warstwy azotującej ≤3, a poziom azotku warstwy azotującej ≤3.

3. test

Dla powyższych dwóch schematów technologicznych nasza firma wyprodukowała 20 próbek testowych i przeprowadziła testy procesowe.

(1) Test procesu nawęglania

W zależności od materiału obrabianego przedmiotu, konstrukcji i związanych z tym wymagań technicznych określany jest proces obróbki cieplnej nawęglania tulei prowadzącej.

Odkształcenie wykryto przed i po bezpośredniej obróbce cieplnej nawęglania. Problem dużych odkształceń nadal istnieje, występuje odkształcenie eliptyczne, a problemu odkształceń nie da się wyeliminować po szlifowaniu.

(2) Test procesu azotowania jonowego

W zależności od materiału przedmiotu obrabianego, konstrukcji i związanych z tym wymagań technicznych określa się proces azotowania jonowego tulei prowadzącej. .

Badano średnicę wewnętrzną tulei prowadzącej przed i po azotowaniu jonowym. Wynik porównania przedstawiono w tabeli 4. Odkształcenie jest znacznie zmniejszone i spełnia wymagania.

4. Wniosek

Porównując powyższe trzy środki, stwierdzono, że proces azotowania jonowego może znacznie zmniejszyć odkształcenie przedmiotu obrabianego. Poprzez weryfikację instalacji maszyna główna pracuje przez 2000h bez żadnej informacji zwrotnej o jakości tulei prowadzącej; tuleja prowadząca jest usuwana po 2000h, a warstwa ścieralna jest bardzo mała. Można to prawie zignorować.

Link do tego artykułu: Proces obróbki cieplnej cienkościennej tulei prowadzącej

Oświadczenie o przedruku: Jeśli nie ma specjalnych instrukcji, wszystkie artykuły na tej stronie są oryginalne. Proszę wskazać źródło przedruku: https://www.cncmachiningptj.com/,thanks!

PTJ® zapewnia pełen zakres niestandardowej precyzji obróbka cnc Chiny usługi.Certyfikat ISO 9001:2015 i AS-9100. Szybka precyzja w 3, 4 i 5 osiach Obróbka CNC usługi w tym frezowanie, metalowa blacha zgodnie ze specyfikacją klienta, możliwość obróbki części metalowych i plastikowych z tolerancją +/- 0.005 mm. Usługi dodatkowe obejmują szlifowanie CNC i konwencjonalne, cięcie laserowe,wiercenie,odlewanie, blacha i cechowanie.Zapewnienie prototypów, pełnych serii produkcyjnych, wsparcia technicznego i pełnej kontroli.Służy motoryzacyjny, Aerospace, forma i oprawa, oświetlenie led,medyczny,rower i konsument elektronika branże. Dostawa na czas.Opowiedz nam trochę o budżecie Twojego projektu i przewidywanym czasie realizacji. Opracujemy z tobą strategię, aby zapewnić najbardziej opłacalne usługi, które pomogą ci osiągnąć swój cel, zapraszamy do kontaktu z nami ( sprzedaz@pintejin.com ) bezpośrednio do nowego projektu.

PTJ® zapewnia pełen zakres niestandardowej precyzji obróbka cnc Chiny usługi.Certyfikat ISO 9001:2015 i AS-9100. Szybka precyzja w 3, 4 i 5 osiach Obróbka CNC usługi w tym frezowanie, metalowa blacha zgodnie ze specyfikacją klienta, możliwość obróbki części metalowych i plastikowych z tolerancją +/- 0.005 mm. Usługi dodatkowe obejmują szlifowanie CNC i konwencjonalne, cięcie laserowe,wiercenie,odlewanie, blacha i cechowanie.Zapewnienie prototypów, pełnych serii produkcyjnych, wsparcia technicznego i pełnej kontroli.Służy motoryzacyjny, Aerospace, forma i oprawa, oświetlenie led,medyczny,rower i konsument elektronika branże. Dostawa na czas.Opowiedz nam trochę o budżecie Twojego projektu i przewidywanym czasie realizacji. Opracujemy z tobą strategię, aby zapewnić najbardziej opłacalne usługi, które pomogą ci osiągnąć swój cel, zapraszamy do kontaktu z nami ( sprzedaz@pintejin.com ) bezpośrednio do nowego projektu.

- Obróbka 5-osiowa

- Frezowanie CNC

- Toczenie CNC

- Obróbka przemysłowa

- Proces obróbki

- Obróbka powierzchniowa

- Obróbka metali

- Obróbka tworzyw sztucznych

- Formy do metalurgii proszków

- Die Casting

- Galeria części

- Auto części metalowe

- Części maszynerii

- Radiator LED

- Części budowlane

- Części mobilne

- Części medyczne

- Części elektroniczne

- Obróbka na miarę

- Części rowerowe

- Obróbka aluminium

- Obróbka tytanu

- Obróbka stali nierdzewnej

- Obróbka miedzi

- Obróbka mosiądzu

- Obróbka super stopów

- Obróbka podglądowa

- Obróbka UHMW

- Jednolita obróbka

- Obróbka PA6

- Obróbka PPS

- Obróbka teflonowa

- Obróbka Inconelu

- Obróbka stali narzędziowej

- Więcej materiału