Analiza metod rozwiązywania problemów temperaturowych dla regulatorów gorących kanałów!

Według doniesień, główną przyczyną wad części jest to, że stopiony materiał przenoszony przez system gorących kanałów jest zbyt gorący. Jednak prawdziwy korzeń jest poza moją wyobraźnią.

Temperatura zadana obszaru regulatora temperatury wynosi 480 o F, rzeczywista wskazywana temperatura to 480 o F i jest stabilna (brak wahań). Jednak materiał wychodzi z eksportu. Technik procesu, używając ręcznego urządzenia do pomiaru temperatury usuwania materiału, poinformował, że wynosiła ona 505 ° F. Następnie technik użył ręcznego urządzenia i zmierzył temperaturę oczyszczania na 480 ° F.

Warto zauważyć, że firma hot runner nie dostarczyła regulatorów temperatury i kabli.

Po dalszym dochodzeniu

Pierwszą rzeczą do rozważenia jest to, czy odinstalowana termopara jest błędnie odczytana. Ta sytuacja jest nadal częstym problemem i warto ją sprawdzić. Po sprawdzeniu i potwierdzeniu, że wszystkie termopary (t/c) zostały prawidłowo umieszczone, aby „odczytać” temperaturę stali zamiast temperatury powietrza, technik wymienił regulator temperatury gorących kanałów i użył nowego kabla zasilającego i kabla t/c. pleśń. Teraz ustawiona temperatura wynosi 480 o F, rzeczywista temperatura to 480 o F, a temperatura oczyszczania wynosi 480 o F, eliminując w ten sposób ciągnienie części. Chociaż rozwiązało to problem z częściami, nie ujawniło pierwotnej przyczyny.

Ponieważ formierzy zainwestowali zbyt dużo pieniędzy w obecny regulator temperatury, niechętnie wprowadzają zmiany, ale przeprowadziliśmy bardziej szczegółowe badania. Najpierw automatycznie dostosowaliśmy istniejący regulator temperatury. Jednak gdy temperatura zadana wynosi 480 F, rzeczywista temperatura (wyświetlana) wynosi 480 ö F i jest niezmienna, ale temperatura topnienia wynosi 505 ö F.

Nie jest to automatyczna regulacja regulatora temperatury. System gorących kanałów działa zgodnie z oczekiwaniami z innym regulatorem temperatury/ustawieniem kabla, co dowodzi, że nie jest to położenie/kontakt termopary systemu gorących kanałów. Dowodzi to również, że nie jest to skrzynka przyłączeniowa systemu gorących kanałów na formie lub istniejący regulator temperatury. Wnioskujemy, że musi to być kabel termopary i/lub styk wtyczki/gniazdo nie jest dobry, jest to powszechny problem. Jednak w tym przypadku wtyczka lub gniazdko nie stanowią oczywiście problemu.

Następnie rozważymy kable. Zwykle przewód termopary będzie typu K zamiast wymaganego typu J, ale w tym przypadku tak nie jest. Ponieważ stwierdziliśmy, że maszyna do formowania wykorzystuje drut miedziany.

Niespodziewanie (dla mnie) twórca nie był zszokowany. Zamiast tego stwierdzili, że zawsze używają drutu miedzianego zamiast drutu termoparowego, a producent form, który uruchamia formę próbną, również używa drutu miedzianego. Nie chcą wydawać dodatkowych pieniędzy na kable t/c i robią to od tylu lat bez żadnych problemów. W tym momencie możemy być pewni, że producenci form nie są świadomi, że doświadczają problemów, które mogą powodować wady części.

Co najważniejsze, w przypadku jakichkolwiek zastosowań związanych z formowaniem, zwłaszcza tych z częściami i materiałami „technicznymi”, nie należy używać kabli miedzianych do monitorowania sprzężenia zwrotnego termopary z regulatorem temperatury.

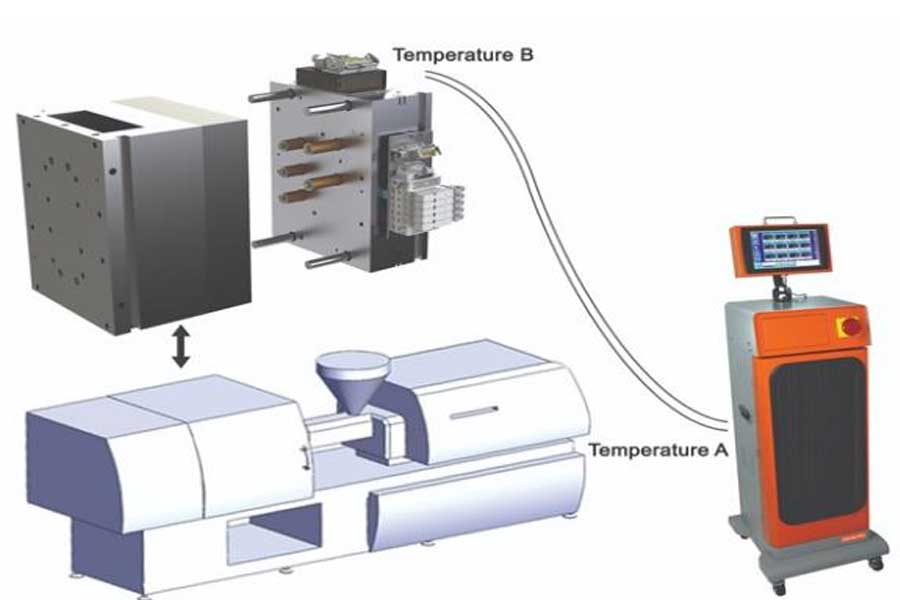

Schemat ideowy wyjaśniający, dlaczego kable z drutu miedzianego nie powinny być używane: temperatura powietrza (temperatura B) skrzynki elektrycznej formy (wewnątrz) = 100°F; temperatura powietrza sterownika (temperatura A) = 75°F; nastawa wynosi 480° F.

Kabel bez miedzi

To jest przykład tego, dlaczego sklepy nie powinny używać kabli miedzianych do monitorowania sprzężenia zwrotnego termopar z regulatorami temperatury (zob. definicje i schematy na pasku bocznym):

Temperatura powietrza (temperatura B) skrzynki elektrycznej (wewnątrz) formy: 100°F

Temperatura powietrza w sterowniku (temperatura A): 75°F

Nastawa: 480°F

Użyj prawidłowo okablowanego przedłużacza termopary (typu J lub K)

Jeśli gorący koniec ma 480°F, zacisk wejścia analogowego (AI) ma 75°F, a dla dowolnego typu t/c siła elektromotoryczna (EMF) jest widoczna na AI, wtedy PV = 480°F-75° F + 77 ° F = 482 ° F. Gdy kable t/c są używane w razie potrzeby, temperatura skrzynki elektrycznej formy wzrośnie o nieznany błąd „zero”. Uwaga: Regulator temperatury wymaga obudowy chłodzonej wentylatorem.

Podczas korzystania z przedłużaczy miedzianych równanie PV pozostaje niezmienione, plus „błąd” nieznany operatorowi (lub regulatorowi temperatury). Ponieważ równanie PV pozostaje niezmienione, rzeczywista temperatura wskazywana przez regulator temperatury również pozostaje niezmieniona. To, co istnieje, ale nie jest wskazane, to „błąd”, czyli rzeczywista temperatura końcówki t/c, która jest dodatkowym „błędem” ciepła tworzywa.

Jeśli gorący koniec ma 480°F, skrzynka przyłączeniowa AI ma 75°F, a „widoczny” EMF na AI jest (statyczny), wtedy PV = 480°F-75°F + 77°F = 482°F . Jednak w przypadku użycia drutu miedzianego kolejny dodany węzeł nie należy do układu logicznego regulatora temperatury. Błąd nie jest wizualnie wyświetlany na kontrolerze.

t / c-temperatura złącza miedzianego wynosi 100°F (temperatura B): temperatura B (100°F)-temperatura A (75°F) = 25°F. Rzeczywista temperatura końcówki termopary to rzeczywista temperatura stopu przy 505°F.

Ponownie, rzeczywista temperatura wynosi 505°F, ponieważ nie można użyć zimnego złącza ani drugiego końca do zaprogramowania regulatora temperatury. Użytkownik nie ma możliwości dowiedzenia się o tym, więc odczyt temperatury wskazywanej/rzeczywistej na sterowniku jest uważany za dobrą wiadomość. Na przykład materiał w tym przykładzie jest o 25°F wyższy niż temperatura wskazana na odczycie regulatora temperatury.

Podobnie temperatura wewnętrzna skrzynki przyłączeniowej formy zamontowanej na górze formy może przekraczać 100°F, szczególnie w niektórych obszarach latem. Temperatury te będą zwiększać i zmniejszać nieznane błędy w zależności od pory dnia i pory roku, co może mieć wpływ na temperaturę warsztatu w dzień lub w nocy.

Słownik

Gorący koniec: obszar, w którym końcówka termopary dotyka rozdzielacza i/lub dyszy. Uwaga: Końcówka to jedyna pozycja wykrywana przez termoparę.

Listwa zaciskowa AI (wejście analogowe): listwa zaciskowa w szafce regulatora temperatury.

Temperatura A: Ważne jest, aby chłodzić szafkę regulatora temperatury wentylatorem elektrycznym.

Temperatura B: Temperatura powietrza w skrzynce elektrycznej, w której zainstalowana jest forma.

Kompensacja zimnego złącza: stała temperatura przesunięcia zaprogramowana w logice regulatora temperatury, zwykle 77°F (25°C).

EMF: siła elektromotoryczna; różnica potencjałów elektrycznych między dwoma punktami.

Termopara (t/c): Urządzenie, które przekształca temperaturę na fizyczną wielkość napięcia lub rezystancji i zapewnia moc wyjściową.

Skrzynka elektryczna formy: doświadcza „temperatury B” (wzrost ciepła).

Wartość zadana: Użytkownik wprowadza ustawienie temperatury wymagane przez regulator temperatury.

Wartość aktualna (PV): Nazywana również wskazaniem rzeczywistego odczytu temperatury, ale nie w przypadku, gdy zamiast kabla z termoparą używany jest kabel z drutu miedzianego.

Programowanie regulatora temperatury jest następujące:

PV: Temperatura końcówki termopary (-) temperatura A (+) kompensacja zimnego złącza. Dodatkowym błędem złącza jest temperatura B (+/-) (regulator temperatury nie rozpoznaje tego błędu).

Zwiększony błąd złącza: Zwiększony błąd złącza spowodowany użyciem drutu miedzianego zamiast drutu termopary. Błąd jest równy temperaturze B.

Link do tego artykułu: Analiza metod rozwiązywania problemów temperaturowych dla regulatorów gorących kanałów!

Oświadczenie o przedruku: Jeśli nie ma specjalnych instrukcji, wszystkie artykuły na tej stronie są oryginalne. Proszę wskazać źródło przedruku: https://www.cncmachiningptj.com/,thanks!

Metalowa blacha, beryl, stal węglowa, magnez, 3D drukowanie, precyzja Obróbka CNC usługi dla przemysłu ciężkiego, budowlanego, rolniczego i hydraulicznego. Nadaje się do tworzyw sztucznych i rzadkich obróbka stopów. Może toczyć części o średnicy do 15.7 cala. Procesy obejmują obróbka szwajcarskaprzeciąganie, toczenie, frezowanie, wytaczanie i gwintowanie. Zapewnia również polerowanie metali, malowanie, szlifowanie powierzchni i wał usługi prostowania. Zakres produkcji wynosi do 50,000 XNUMX sztuk. Nadaje się do śrub, złączy, Łożyskopompa, biegobudowa skrzyniowa, suszarka bębnowa i podajnik obrotowy zawór Applications.PTJ opracuje strategię z Tobą, aby zapewnić najbardziej opłacalne usługi, które pomogą Ci osiągnąć swój cel, Zapraszamy do kontaktu z nami ( sprzedaz@pintejin.com ) bezpośrednio do nowego projektu.

Metalowa blacha, beryl, stal węglowa, magnez, 3D drukowanie, precyzja Obróbka CNC usługi dla przemysłu ciężkiego, budowlanego, rolniczego i hydraulicznego. Nadaje się do tworzyw sztucznych i rzadkich obróbka stopów. Może toczyć części o średnicy do 15.7 cala. Procesy obejmują obróbka szwajcarskaprzeciąganie, toczenie, frezowanie, wytaczanie i gwintowanie. Zapewnia również polerowanie metali, malowanie, szlifowanie powierzchni i wał usługi prostowania. Zakres produkcji wynosi do 50,000 XNUMX sztuk. Nadaje się do śrub, złączy, Łożyskopompa, biegobudowa skrzyniowa, suszarka bębnowa i podajnik obrotowy zawór Applications.PTJ opracuje strategię z Tobą, aby zapewnić najbardziej opłacalne usługi, które pomogą Ci osiągnąć swój cel, Zapraszamy do kontaktu z nami ( sprzedaz@pintejin.com ) bezpośrednio do nowego projektu.

- Obróbka 5-osiowa

- Frezowanie CNC

- Toczenie CNC

- Obróbka przemysłowa

- Proces obróbki

- Obróbka powierzchniowa

- Obróbka metali

- Obróbka tworzyw sztucznych

- Formy do metalurgii proszków

- Die Casting

- Galeria części

- Auto części metalowe

- Części maszynerii

- Radiator LED

- Części budowlane

- Części mobilne

- Części medyczne

- Części elektroniczne

- Obróbka na miarę

- Części rowerowe

- Obróbka aluminium

- Obróbka tytanu

- Obróbka stali nierdzewnej

- Obróbka miedzi

- Obróbka mosiądzu

- Obróbka super stopów

- Obróbka podglądowa

- Obróbka UHMW

- Jednolita obróbka

- Obróbka PA6

- Obróbka PPS

- Obróbka teflonowa

- Obróbka Inconelu

- Obróbka stali narzędziowej

- Więcej materiału