Jak wykorzystać dodatkowe narzędzia do projektowania form?

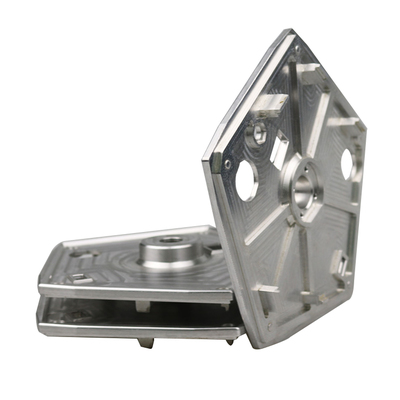

Dodatkowe narzędzia odnoszą się do wykorzystania druku 3D (takiego jak bezpośrednie spiekanie laserowe metalu lub DMLS) do produkcji wkładek do form z metalu, które zostaną użyte do wyprodukowania dużych ilości 101 form. Narzędzie do wytwarzania przyrostowego zawiera również wkładkę podrzędną, którą można włożyć do większej formy lub podstawy formy, szynę ślizgową, kołek wypychacza, wkładkę zasuwową, a na koniec tworzy plastikową wnękę szablonu. Narzędzia do wytwarzania przyrostowego mogą odróżnić wysokonakładowe, trwałe narzędzia klasy 101 od prostych, drukowanych w 3D narzędzi żywicznych do prototypowania.

Rdzeń addytywnego projektowania form jest przeciwieństwem konstrukcji formy. Na przykład wiele typowych funkcji modelowania CAD zaprojektowano z myślą o frezowaniu i wierceniu. Dlatego też tradycyjna produkcja form zaczyna się od kęsa stalowego, a wymagany materiał jest wycinany z kęsa w celu uzyskania ostatecznego kształtu. Zamiast tego materiał jest faktycznie dodawany, aby uformować kształt narzędzia potrzebnego do wytworzenia części z formy.

Ta zmiana myślenia zmieni sposób, w jaki fabryka projektuje formy, obwody chłodzenia drutu, zapewnia prześwity i maszyny wykończeniowe oraz uprości cały przepływ pracy od projektu do budowy formy.

Twórz kreatywność poprzez projektowanie rozpraszania ciepła

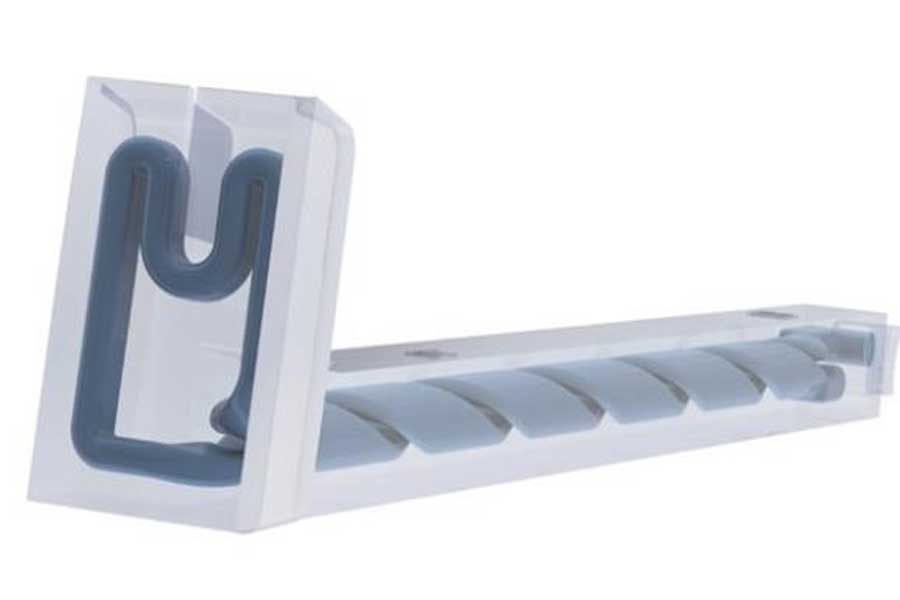

Chłodzenie konformalne jest powszechne w produkcji form. Główną siłą napędową chłodzenia konformalnego jest zdolność obwodu chłodzącego do podążania za konturem powierzchni wnęki z tworzywa sztucznego w celu uzyskania stałego efektu chłodzenia. Kolejnym czynnikiem napędzającym jest wtłaczanie wody w miejsca, w których konwencjonalne frezowanie i wiercenie nie jest dozwolone. Jednak obie te korzyści wymagają kreatywności w tworzeniu złożonych konturów, unikaniu ślepych zaułków i promowaniu turbulencji.

Chłodzenie konformalne jest nadal głównym zastosowaniem wytwarzania przyrostowego w produkcji form, to znaczy chłodzenia konformalnego drukowanych wkładek do form lub form addytywnych. Wielu producentów form zastosowało narzędzia do wytwarzania przyrostowego, aby odróżnić ich wydajność od konkurencji, ale wielu projektantów nalega na myślenie subtraktywne. W związku z tym, chociaż korek wodociągowy z nawierceniem krzyżowym został wyeliminowany, obwód chłodzący nadal wydaje się bardzo tradycyjny. Jest to główna atrakcja dodatkowego narzędzia, ponieważ może osiągnąć nieograniczone ograniczenia projektowe. Jednak chłodzenie konformalne to delikatna równowaga między kreatywnością a konwencją. Konwencjonalne standardy projektowania form są nadal ważne, aby zachować dyscyplinę projektową w celu tworzenia wydajnych obwodów chłodzących.

Na przykład, aby utrzymać stały efekt chłodzenia na całej powierzchni formy, utrzymuj obwód chłodzący w pewnej odległości. Należy zauważyć, że w formie mogą pojawić się zimne punkty, podobnie jak gorące punkty, co może mieć negatywny wpływ na wydajność formowania. Konsekwencja jest kluczem.

Podczas korzystania z profili obwodów sprawy zaczynają się robić ciekawie, ponieważ dostępnych jest wiele opcji promujących większą powierzchnię i turbulencje. Niektóre profile mają wewnętrzne rowki, aby zmaksymalizować powierzchnię, podczas gdy inne mają spiralne rampy zwiększające turbulencje.

Większość z tych projektów nie uwzględnia procesu budowy i tworzy funkcjonalne części, które wymagają wsparcia. Te części podtrzymujące mogą ograniczać przepływ w obwodzie chłodzącym lub tworzyć ostre narożniki, w których skoncentrowane naprężenia mogą powodować pęknięcia. Eliptyczny lub wydłużony obwód chłodzący to najlepszy wybór, aby uzyskać maksymalny przepływ, umożliwiając najlepsze przenoszenie ciepła i ściskanie między wąskimi sekcjami stalowymi, które wymagają maksymalnego chłodzenia.

Kontrowersyjny projekt obwodu chłodzenia polega na podzieleniu obwodu na kilka mniejszych kanałów i doprowadzeniu do nich większego obwodu z formy. Na przykład dobrym sposobem na zminimalizowanie liczby pętli w formie jest użycie dużego wlotu (1/4 cala lub 1/3 cala linii wodnej NPT), można podzielić go na wiele linii wodnych, a następnie ponownie podłączyć na wylocie połączyć .

Jednak przy tej konstrukcji obwód może być zablokowany i niewykrywalny, dopóki formator nie wyprodukuje wadliwej części. Korzystając z pojedynczego obwodu, można łatwo monitorować przepływ wejściowy i wyjściowy oraz szybko określić problem.

Inną kwestią związaną z korzystaniem z wielu linii produkcyjnych jest to, że proszek DMLS wchodzi na linię produkcyjną po zakończeniu budowy. Ponieważ istnieje wiele linii produkcyjnych, trudno jest określić, czy należy opróżnić cały proszek przed obróbką cieplną. Jeśli proszek utknie w obwodzie, sklep musi zeskrobać wtyczkę. Ograniczając segmentację do mniej niż jednej trzeciej całkowitej długości pętli, można zmniejszyć ryzyko wewnętrznych linii wodnych segmentacji. Ta praktyczna zasada pomaga utrzymać duże natężenie przepływu, a następnie oddzielić obwód tylko w wymaganych krytycznych miejscach, dzięki czemu proszek może zostać usunięty bez ryzyka zatkania.

Po uzyskaniu najlepszego projektu obwodu należy przeprowadzić symulację chłodzenia, aby potwierdzić jego skuteczność, a następnie przeprowadzić analizę MES, aby potwierdzić integralność wkładki i warunki stali wystarczające do wytrzymania ciśnienia wtrysku. Zastosowanie tej metody do projektowania obwodów może określić najbardziej odpowiednie rozwiązanie dla projektu formy przed wyprodukowaniem wkładki.

Zmaksymalizuj prześwit, aby zminimalizować przetwarzanie

Korzystanie z dodatkowych sposobów myślenia pomaga dokładnie określić, co jest potrzebne do ukształtowania szczegółów kształtu części, jednocześnie eliminując materiał w pozostałych ostrzach, zmniejszając w ten sposób koszty i unikając wtórnej obróbki. Jednak chociaż właściwości powierzchni wytwarzane w większości procesów drukowania 3D są wystarczające, aby zaspokoić potrzeby kanałów chłodzących, nie mogą one zapewnić niezbędnego wykończenia powierzchni. Aby przezwyciężyć to ograniczenie, do modelu CAD można dodać materiały do obróbki, a także konstruować części ponadwymiarowe w celu wykończenia części z zachowaniem precyzyjnych tolerancji.

Producenci form zwykle zwiększają odstęp między dwoma kawałkami stali, aby zminimalizować zużycie, poprawić wentylację, zmniejszyć przenoszenie ciepła lub pomóc w montażu i demontażu formy. Każdą z powyższych zalet można osiągnąć drukując w 3D skomplikowane szczeliny (zamiast tradycyjnego frezowania czy wiercenia) za pomocą dodatkowych narzędzi.

Na przykład wkładka rdzenia lub wnęki w rdzeniu uwalnia około 60% na współpracującej powierzchni. Produkcja przyrostowa ostrza, a następnie wykańczanie pozostałych 40% współpracującej powierzchni skróci czas obróbki i skróci zużycie narzędzia skrawającego.

Dodawanie materiałów do obróbki do kształtu części wymaga jedynie obróbki wykańczającej lub EDM na powierzchni wnęki, eliminując w ten sposób pracę elektrod zgrubnych, odprężających, wiercenia EDM i elektrod do obróbki zgrubnej. W porównaniu z konwencjonalną obróbką kęsów metoda ta może skrócić obróbkę elektrody i czas palenia o 50%.

Użyj oprogramowania, aby uprościć przepływ pracy z dodatkowymi narzędziami

Oprogramowanie odgrywa ważną rolę w upraszczaniu lub automatyzacji projektowania i produkcji form. Dodatkowe narzędzia nie różnią się od siebie, ponieważ zaprojektowanie układu chłodzenia zajmuje dużo czasu. Dzisiejsze narzędzia programowe do wytwarzania przyrostowego (takie jak Netfabb i nTop) zapewniają dedykowane funkcje projektowania chłodzenia konformalnego, które upraszczają proces projektowania i skracają czas projektowania obwodów. Ten uproszczony proces umożliwia szybsze wejście projektu do procesu symulacji, potwierdzając w ten sposób ważność przed wydrukowaniem wtyczki 3D.

Dzisiejsze oprogramowanie addytywne daje pewność udanej konstrukcji narzędzi addytywnych, sprawdzając drukowalność części, automatyzując konstrukcję nośną i symulując część w celu zidentyfikowania potencjalnych obszarów naprężeń lub deformacji i ich optymalizacji w razie potrzeby.

Link do tego artykułu: Jak wykorzystać dodatkowe narzędzia do projektowania form?

Oświadczenie o przedruku: Jeśli nie ma specjalnych instrukcji, wszystkie artykuły na tej stronie są oryginalne. Proszę wskazać źródło przedruku: https://www.cncmachiningptj.com/,thanks!

Metalowa blacha, beryl, stal węglowa, magnez, 3D drukowanie, precyzja Obróbka CNC usługi dla przemysłu ciężkiego, budowlanego, rolniczego i hydraulicznego. Nadaje się do tworzyw sztucznych i rzadkich obróbka stopów. Może toczyć części o średnicy do 15.7 cala. Procesy obejmują obróbka szwajcarskaprzeciąganie, toczenie, frezowanie, wytaczanie i gwintowanie. Zapewnia również polerowanie metali, malowanie, szlifowanie powierzchni i wał usługi prostowania. Zakres produkcji wynosi do 50,000 XNUMX sztuk. Nadaje się do śrub, złączy, Łożyskopompa, biegobudowa skrzyniowa, suszarka bębnowa i podajnik obrotowy zawór Applications.PTJ opracuje strategię z Tobą, aby zapewnić najbardziej opłacalne usługi, które pomogą Ci osiągnąć swój cel, Zapraszamy do kontaktu z nami ( sprzedaz@pintejin.com ) bezpośrednio do nowego projektu.

Metalowa blacha, beryl, stal węglowa, magnez, 3D drukowanie, precyzja Obróbka CNC usługi dla przemysłu ciężkiego, budowlanego, rolniczego i hydraulicznego. Nadaje się do tworzyw sztucznych i rzadkich obróbka stopów. Może toczyć części o średnicy do 15.7 cala. Procesy obejmują obróbka szwajcarskaprzeciąganie, toczenie, frezowanie, wytaczanie i gwintowanie. Zapewnia również polerowanie metali, malowanie, szlifowanie powierzchni i wał usługi prostowania. Zakres produkcji wynosi do 50,000 XNUMX sztuk. Nadaje się do śrub, złączy, Łożyskopompa, biegobudowa skrzyniowa, suszarka bębnowa i podajnik obrotowy zawór Applications.PTJ opracuje strategię z Tobą, aby zapewnić najbardziej opłacalne usługi, które pomogą Ci osiągnąć swój cel, Zapraszamy do kontaktu z nami ( sprzedaz@pintejin.com ) bezpośrednio do nowego projektu.

- Obróbka 5-osiowa

- Frezowanie CNC

- Toczenie CNC

- Obróbka przemysłowa

- Proces obróbki

- Obróbka powierzchniowa

- Obróbka metali

- Obróbka tworzyw sztucznych

- Formy do metalurgii proszków

- Die Casting

- Galeria części

- Auto części metalowe

- Części maszynerii

- Radiator LED

- Części budowlane

- Części mobilne

- Części medyczne

- Części elektroniczne

- Obróbka na miarę

- Części rowerowe

- Obróbka aluminium

- Obróbka tytanu

- Obróbka stali nierdzewnej

- Obróbka miedzi

- Obróbka mosiądzu

- Obróbka super stopów

- Obróbka podglądowa

- Obróbka UHMW

- Jednolita obróbka

- Obróbka PA6

- Obróbka PPS

- Obróbka teflonowa

- Obróbka Inconelu

- Obróbka stali narzędziowej

- Więcej materiału