Produkcja przyrostowa może dostosować różne części do zastosowań lotniczych i medycznych

Produkcja addytywna (AM) to technologia wytwarzania wysoce spersonalizowanych produktów z niemal każdego materiału. Ze względu na elastyczność projektowania, drukowane w 3D części metalowe mogą być produkowane do różnych zastosowań, od lotnictwa po medycynę.

Jednak unikalny projekt AM ma pewne przeszkody.

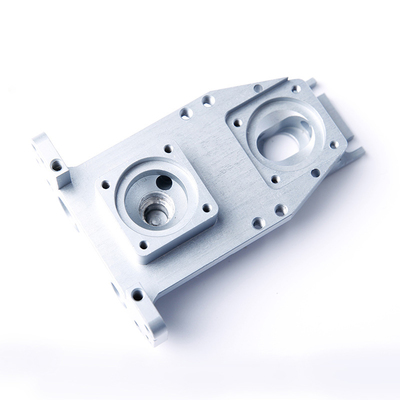

Nowo wydrukowane części metalowe wymagają dodatkowych etapów przetwarzania w celu usunięcia podpór strukturalnych. Chropowate wykończenie powierzchni i niewiarygodna dokładność wymiarowa mogą nie spełniać standardów części precyzyjnych (takich jak powierzchnie współpracujące i otwory gwintowane). Ponieważ wytwarzanie addytywne nie wymaga złożoności, a części nie muszą odpowiadać konwencjonalnym kształtom ortogonalnym, niestandardowe części mogą również mieć kształty, które sprawiają, że mocowanie przedmiotu obrabianego jest szczególnie trudne.

Po co używać metalu do wytwarzania przyrostowego?

Proces AM jest idealnym procesem dla metali, ponieważ nie wymaga tradycyjnych narzędzi do produkcji części metalowych bez uwzględniania wielu ograniczeń geometrycznych i umożliwia łączenie części w celu uzyskania bardziej wydajnego projektu. To sprawia, że różnorodne stopy metali są idealnymi materiałami do zastosowań w przemyśle lotniczym, motoryzacyjnym i medycznym, a także zwiększają wydajność formowania wtryskowego i poszerzają możliwości branż kreatywnych, takich jak budownictwo.

Metale, które szczególnie nadają się do spawania i odlewania, są idealne do drukowania 3D. Z kolei metale, które są trudne do cięcia lub kosztowne w obróbce, są również idealne do wytwarzania przyrostowego. Niektóre powszechnie używane metale nadające się do drukowania 3D to tytan, aluminium, stal nierdzewna i stal narzędziowa, inconel, miedź i wolfram.

Tytan jest popularny w zastosowaniach lotniczych i medycznych ze względu na swoją niewielką wagę. Stosując wewnętrzną strukturę siatkową, implant można zaprojektować tak, aby dostosować się do wrastania kości. Z drugiej strony stal może być używana do drukowania części stałych, które są odporne na ekstremalne warunki (takie jak spalanie lub wysokie ciśnienie docisku). Te i inne metale można drukować z proszku lub stopionego drutu.

Do wykonywania Metal AM można zastosować różne techniki, w tym selektywne spiekanie laserowe (SLS) w przypadku łóż proszkowych, laserowe osadzanie metali (LMD) w przypadku proszków lub drutów oraz osadzanie kierowane drutem (WDED).

SLS zyskał popularność dzięki zastosowaniu technologii „układania w stos” do wytwarzania mniejszych części o bardziej złożonych konstrukcjach, która wykorzystuje laser CO2 do topienia proszku metalu na opadającej tacy w zamkniętym środowisku gazu obojętnego wzdłuż osi X i Y. Gdy paleta jest opuszczana przed kolejnym przejściem lasera, rolki utrzymują ją płasko.

WDED wykorzystuje laser do topienia drutu spawalniczego wtryskiwanego przez dyszę, zwykle w szczelnej obudowie gazowej. W porównaniu z SLS, ta metoda może uzyskać wyższą szybkość osadzania, ale rozdzielczość jest niższa. WDED jest popularny w zastosowaniach wymagających prostszych części oraz w zastosowaniach, w których konwencjonalne techniki produkcyjne są powolne lub drogie, na przykład w przemyśle lotniczym i motoryzacyjnym.

Dzięki tej technologii AM może zaoszczędzić wiele kosztów i czasu w przypadku trudnych w produkcji części, a jednocześnie jest w stanie produkować bardziej złożone części w mniejszych partiach.

Drukowanie 3D z metalu zwykle wymaga dodatkowych etapów przetwarzania

Druk 3D części metalowych generalnie nie jest rozwiązaniem dla producentów poszukujących masowej produkcji części. AM jest idealny do produkcji małoseryjnej, co kładzie nacisk na personalizację ilości i niepowtarzalny design. Niestety, nawet wysoki stopień elastyczności projektowania może powodować własne problemy.

Drukowane części metalowe nie będą odsłonięte z powierzchni maszyny i są zwykle wykonane w unikalnym kształcie, dlatego potrzebne są konstrukcje nośne, które pomogą utrzymać części w pozycji pionowej i stabilnej podczas procesu drukowania. W rezultacie, w celu usunięcia konstrukcji nośnej i przeprowadzenia procedury polerowania powierzchni, wymagane są dodatkowe etapy obróbki.

Kanadyjski menedżer ds. produkcji przyrostowej w firmie Renishaw, Mark Kirby, powiedział, że usunięcie ramy nośnej może wymagać procesów ręcznych, takich jak piły taśmowe, a niektóre części mogą wymagać gratowania, zwłaszcza w zastosowaniach, które nie wymagają obróbki skrawaniem.

„Ironią jest to, że jedyną rzeczą, której nie obrabiamy, jest polerowanie niektórych części medycznych, takich jak płytki z czaszkami”. Kirby powiedział. „Zrobimy dużo pracy ręcznej, aby to wygładzić”.

Jeśli w części znajdują się otwory, zwykle lepiej jest później wywiercić otwory zamiast dziurkowania, aby zapobiec pojawianiu się szorstkich powierzchni w tych ujemnych przestrzeniach, a te szorstkie powierzchnie zwykle pojawiają się w momencie nieprawidłowego pomiaru.

Chociaż Kirby zaleca drukowanie z pewnymi niekrytycznymi cechami otworów z dobrymi punktami odniesienia, każdy większy lub szczególnie precyzyjny otwór może mieć większą wartość niż jego wartość.

Kirby wyjaśnił, że jeśli otwór do drukowania nie znajduje się we właściwej pozycji, może wymagać czasochłonnej ręcznej naprawy. „Być może będę musiał interpolować go spiralnie, a następnie umieścić go pośrodku, w miejscu, w którym ma być umieszczony, i tak dalej. Jeśli tylko wywiercę otwory, powinien być we właściwej pozycji”.

Ponadto nadrukowane otwory mogą być niewygodnie umieszczone na części i trudno jest dotrzeć do obrabiarki podczas procesu wykańczania.

Części o niekonwencjonalnych kształtach mogą stwarzać inne wyzwania podczas obróbki. W procesie wykańczania części mogą wymagać zamocowania pod różnymi kątami, co wymaga od producenta pełnego zrozumienia, gdzie obrabiany przedmiot będzie powiązany z narzędziem skrawającym i jak połączyć się ze stołem roboczym centrum obróbkowego.

Mocowania i imadła są zwykle preferowanym rozwiązaniem mocowania, ale ten wybór nie jest skuteczny w przypadku części drukowanych w 3D o złożonej geometrii.

W przypadku bardziej skomplikowanych i delikatnych części dobrym rozwiązaniem są miękkie szczęki, ponieważ ich kontur pozwala na dokładniejsze dopasowanie części. Te miękkie szczęki mogą być samodzielnie drukowane w 3D. Kirby uznał te rozwiązania za skuteczne, ale mniejsze części drukowane (takie jak części medyczne) zwykle nie są zaprojektowane tak, aby wytrzymać tolerancje obciążenia podczas obróbki.

O tych ograniczeniach należy pamiętać przy rozważaniu technologii obróbki i odpowiednich rozwiązań mocowań.

W zależności od procesu dodawania, może być najpierw konieczne wycięcie w pełni wydrukowanej metalowej części 3D z jej podstawy lub płyty montażowej. Niektóre materiały są bardzo twarde i ścierne, przez co obsługa ręcznej piły taśmowej jest niebezpieczna, nieekonomiczna i droga. W takim przypadku dobrym wyborem jest elektroerozja drutowa lub elektroerozja.

Brian Pfluger, kierownik linii produktów EDM firmy Makino, powiedział, że EDM może być używany jako operacja jednoprzebiegowa części, z niezwykle wysoką powtarzalnością i dokładnością, a także może być używana do usuwania części i wykańczania powierzchni. W porównaniu z ręczną obsługą piły taśmowej, opcje takie jak Wire EDM mogą znacznie zmniejszyć ilość odpadów, a możliwość uszkodzenia komponentów jest znacznie mniejsza.

„Korzystając z drutu EDM, można zachować końcową konsystencję części w granicach około dziesięciu mikronów do końcowego szlifowania, frezowania lub obróbki części” – powiedział Pfluger. „Gdy części są cięte, będą bardziej spójne i można wyeliminować odpady”.

W porównaniu z tradycyjnymi opcjami obróbki i wykańczania powierzchni, EDM jest doskonałym rozwiązaniem. Może wytwarzać ukośne otwory, profilowane cechy i wykańczać powierzchnię części o zmiennej grubości.

„Każda obrabiarka drutowa EDM ma tak zwaną adaptacyjną kontrolę mocy” – wyjaśnił Pfluger. Ze względu na dynamiczną zmianę grubości materiału, zmienna grubość jest bardzo pracochłonna. Generator maszyny musi być w stanie go widzieć, postrzegać i reagować. W przeciwnym razie doprowadzi to do rozłączenia. "

Zwykle materiały ziarniste (takie jak proszek) są odfiltrowywane, ale większe worki z proszkiem niszczą system, poza zakresem, który może kompensować adaptacyjna kontrola mocy, i powodują zerwanie drutu, co zmniejszy prędkość działania maszyny i proces uszkodzenia. Wnęki te są ułożone w puste przestrzenie zaprojektowane jako części 3D.

Kiedy dysza płucząca przechodzi przez tę wnękę, przepływ płynu traci ciśnienie, wydajność jest zmniejszona, ciśnienie spada i powstają turbulencje. Pływające cząstki mogą uszkodzić drut EDM. Druty o większej średnicy lub użycie różnych rodzajów drutów mogą wytrzymać dłuższy czas, ale wiele drutowych maszyn EDM może również automatycznie ponownie wątkować.

Sinker EDM to kolejna opcja, która specjalizuje się w mniejszych operacjach wymagających większej dokładności i lepszego wykończenia powierzchni. Sinker EDM jest idealny do produkcji ostrych promieni wewnętrznych naroży lub otworów nieprzelotowych, które są trudne do obróbki.

Menedżer produktu w miejscu pracy Big Kaiser, John Zaya, wyjaśnił, że jeśli Wire lub Sinker EDM nie wydają się idealnym rozwiązaniem, hybrydowe obrabiarki zawierają zarówno dodatki, jak i możliwości przetwarzania.

„Teoretycznie można wydrukować części 3D na płycie, a następnie złożyć je w drukowane części 3D, po czym maszyna wejdzie lub wejdzie w tryb obróbki. używany, I końcowa obróbka przedmiotu."

W maszynie hybrydowej części są mocno trzymane w tym samym uchwycie podczas obu operacji, eliminując w ten sposób problem z pozycjonowaniem części w celu precyzyjnej obróbki.

Rozwiązania w zakresie mocowań do wytwarzania przyrostowego metali

Zaya wierzy, że zarządzanie pracą jest jednym z najważniejszych elementów w procesie wytwarzania przyrostowego i musi być brane pod uwagę na każdym etapie procesu produkcyjnego. Aby upewnić się, że część jest możliwa do wyprodukowania, należy uwzględnić rozmiar, kształt i materiał, ponieważ są one związane z rozwiązaniem mocowania dowolnej maszyny, której część będzie używać.

Zaya powiedział: „Dzięki wstępnym konsultacjom z inżynierami produkcji można uniknąć wielu problemów, które mogą wystąpić na linii produkcyjnej”.

Zaya dodał, że po pewnym wstępnym planowaniu można określić, czy paletyzować części na nieruchomą płytę, czy też rozważyć specjalne geometrie montażowe w projekcie przedmiotu obrabianego, aby można było połączyć pokrętła zaciskowe po usunięciu części z drukarki. Do części.

Michael powiedział, że jednym ze sposobów obsługi metalowych części drukowanych w 3D jest użycie 5-osiowej obrabiarki i zaciśnięcie co najmniej 1/8 cala materiału, użycie jaskółczego ogona lub umieszczenie kołków pozycjonujących bezpośrednio na obrabianym przedmiocie. „Zasadniczo można od razu zakończyć obróbkę całej maszyny, a następnie odwrócić ją i wyczyścić drugą stronę”.

W sytuacjach, w których nie można zastosować takich przyszłościowych rozwiązań (na przykład ze względu na bardzo złożone geometrie lub wrażliwe konstrukcje), kluczowe są miękkie szczęki. Jednak ta metoda wymaga zwrócenia uwagi na kontur części i promień miękkiej szczęki.

Gaunce zaleca, aby promień miękkiej szczęki był nieco mniejszy niż promień części, aby zapewnić prawidłowy chwyt i zacisnąć ją w dwóch punktach. Zaya dodał, że wymaga to zrozumienia, jak działa drukowanie 3D.

Zaya powiedział: „Kiedy umieścisz obrabiany przedmiot w miękkich szczękach, a wykończenie powierzchni przedmiotu obrabianego jest bardzo chropowate, zostanie on umieszczony w„wysokim punkcie” elementu”. „Możesz nie uzyskać pełnego połączenia i zarejestrować się tylko w niektórych z tych obszarów”.

Podczas wstępnego projektowania funkcji retencji projekt części może sprawić, że retencja będzie prostsza i bardziej niezawodna. Zaya wyjaśniła, że otwory pozycjonujące i elementy mocujące mogą być wstępnie nadrukowane na elementach obrabianych lub odlewach, podczas gdy płyty dociskowe lub wgłębienia do armatura lub śruby mogą być drukowane na większe części. „Wstępnie zaplanuj projekt przedmiotu obrabianego, aby uwzględnić pozycję mocowania lub pozycję narzędzia, co jest bardzo korzystne dla przygotowania do kolejnych operacji”.

W najgorszym przypadku części są szczególnie kruche i kruche i nie ma imadła ani zacisku, aby bezpiecznie zakończyć pracę. Ponadto zespół kreatywny może zaproponować szczególnie unikalne rozwiązania dla cienkich lub małych detali z klejem.

Firma Renishaw i Uniwersytet Waterloo współpracowały niedawno, aby zaprojektować urządzenie do wyrównywania stawu biodrowego człowieka podczas operacji. Ze względu na unikalny projekt i generatywną konstrukcję części, zespół nadał jej przydomek „Cobra”. Z części należy obrobić cztery szpilki, aby zainstalować retroreflektor do zabiegu medycznego. Ważne jest, aby nie deformować części podczas obróbki.

W celu zamocowania części na dolnej płycie, wydrukowano w 3D i przykręcono do płyty serię podkładek. Nałóż specjalny klej na płytę nośną, aby zamocować części na miejscu.

Kirby wyjaśnił: „Klej jest aktywowany przez światło ultrafioletowe, aby utrzymać części w stanie nieodkształconym”. „Kiedy włożyłem części do stosu kleju i utwardziłem, prawdopodobnie znałem położenie części z dokładnością do 1 mm. Następnie należy użyć najbardziej odpowiedniej sondy."

Pod wpływem światła ultrafioletowego klej można utwardzić w zaledwie 90 sekund, skutecznie przyklejając część tytanową na miejscu.

Dla producentów, którzy chcą stawić czoła wyjątkowym wyzwaniom w projektowaniu i produkcji części, wytwarzanie przyrostowe w metalu jest narzędziem w zestawie narzędzi, ale konieczne jest znalezienie odpowiedniego sposobu na naprawienie tych części do końcowego wykończenia i obróbki końcowej.

Link do tego artykułu: Produkcja przyrostowa może dostosować różne części do zastosowań lotniczych i medycznych

Oświadczenie o przedruku: Jeśli nie ma specjalnych instrukcji, wszystkie artykuły na tej stronie są oryginalne. Proszę wskazać źródło przedruku: https://www.cncmachiningptj.com/,thanks!

Metalowa blacha, beryl, stal węglowa, magnez, 3D drukowanie, precyzja Obróbka CNC usługi dla przemysłu ciężkiego, budowlanego, rolniczego i hydraulicznego. Nadaje się do tworzyw sztucznych i rzadkich obróbka stopów. Może toczyć części o średnicy do 15.7 cala. Procesy obejmują obróbka szwajcarskaprzeciąganie, toczenie, frezowanie, wytaczanie i gwintowanie. Zapewnia również polerowanie metali, malowanie, szlifowanie powierzchni i wał usługi prostowania. Zakres produkcji wynosi do 50,000 XNUMX sztuk. Nadaje się do śrub, złączy, Łożyskopompa, biegobudowa skrzyniowa, suszarka bębnowa i podajnik obrotowy zawór Applications.PTJ opracuje strategię z Tobą, aby zapewnić najbardziej opłacalne usługi, które pomogą Ci osiągnąć swój cel, Zapraszamy do kontaktu z nami ( sprzedaz@pintejin.com ) bezpośrednio do nowego projektu.

Metalowa blacha, beryl, stal węglowa, magnez, 3D drukowanie, precyzja Obróbka CNC usługi dla przemysłu ciężkiego, budowlanego, rolniczego i hydraulicznego. Nadaje się do tworzyw sztucznych i rzadkich obróbka stopów. Może toczyć części o średnicy do 15.7 cala. Procesy obejmują obróbka szwajcarskaprzeciąganie, toczenie, frezowanie, wytaczanie i gwintowanie. Zapewnia również polerowanie metali, malowanie, szlifowanie powierzchni i wał usługi prostowania. Zakres produkcji wynosi do 50,000 XNUMX sztuk. Nadaje się do śrub, złączy, Łożyskopompa, biegobudowa skrzyniowa, suszarka bębnowa i podajnik obrotowy zawór Applications.PTJ opracuje strategię z Tobą, aby zapewnić najbardziej opłacalne usługi, które pomogą Ci osiągnąć swój cel, Zapraszamy do kontaktu z nami ( sprzedaz@pintejin.com ) bezpośrednio do nowego projektu.

- Obróbka 5-osiowa

- Frezowanie CNC

- Toczenie CNC

- Obróbka przemysłowa

- Proces obróbki

- Obróbka powierzchniowa

- Obróbka metali

- Obróbka tworzyw sztucznych

- Formy do metalurgii proszków

- Die Casting

- Galeria części

- Auto części metalowe

- Części maszynerii

- Radiator LED

- Części budowlane

- Części mobilne

- Części medyczne

- Części elektroniczne

- Obróbka na miarę

- Części rowerowe

- Obróbka aluminium

- Obróbka tytanu

- Obróbka stali nierdzewnej

- Obróbka miedzi

- Obróbka mosiądzu

- Obróbka super stopów

- Obróbka podglądowa

- Obróbka UHMW

- Jednolita obróbka

- Obróbka PA6

- Obróbka PPS

- Obróbka teflonowa

- Obróbka Inconelu

- Obróbka stali narzędziowej

- Więcej materiału