Jak wybrać najlepszy proces szlifowania części drukowanych w 3D?

W przypadku części do produkcji metalu wytwarzanych metodą wytwarzania przyrostowego (AM) zwykle wymagana jest obróbka końcowa, zwłaszcza w przypadku powierzchni funkcjonalnych. Obróbka ścierna, w tym szlifowanie i polerowanie, umożliwia obróbkę wykańczającą części konwencjonalnych i części z dodatkiem (tj. części drukowanych w 3D).

W porównaniu z obróbką mechaniczną (taką jak frezowanie i inne alternatywne procesy wykańczające), szlifowanie ma tę zaletę, że zapewnia wąskie tolerancje, wykończenie i wymagane naprężenia szczątkowe ściskające na szlifowanej powierzchni. W przypadku materiałów trudnoobrabialnych, stosowanych zwykle w druku 3D, jego zalety nabiorą większego znaczenia, ponieważ samoostrzące się właściwości ziaren ściernych powodują, że żywotność narzędzi ściernych jest dłuższa niż innych narzędzi skrawających. Istnieje możliwość przygotowania ściernic o skomplikowanych kształtach do obróbki końcowej wydruków 3D Inconel 718 i 6-4 części tytanowe. Zastosowanie do procesu szlifowania wstępnie uformowanych ściernic jest skutecznym sposobem na wykonanie stosunkowo dużej liczby części. Oprócz precyzyjnego szlifowania narzędzia szlifierskie mogą być również używane do obróbki wykańczającej dowolnych form w trybie ręcznym lub automatycznym.

W przypadku produkcji małoseryjnej użytkownicy druku 3D z metalu badają, jak elastycznie szlifować złożone geometrie części. Norton│Saint-Gobain Abrasives współpracowało z Brytyjskim Centrum Technologii Produkcji (MTC) w celu zbadania metod wykorzystania szlifowania CNC za pomocą ściernic o stałym punkcie oraz obróbki wykańczającej dowolnych form z użyciem materiałów ściernych do wykańczania części drukowanych w 3D.

Szlifowanie CNC z tarczą centrującą

Ściernice z cBN ocynkowane galwanicznie lub ceramizowane są szeroko stosowane do szlifowania części ze stopu Inconel 718 (IN718). Proces waha się od ciężkiego cięcia do precyzyjna obróbka aby osiągnąć ścisłe tolerancje. W tym badaniu naukowcy wybrali ściernicę ze stałym punktem cBN, aby zademonstrować wykonalność szlifowania CNC na wydrukowanych w 3D częściach IN718. Ściernica z punktem stałym jest galwanizowaną ściernicą z głowicą kulową o średnicy 6.35 mm i ścierniwem cBN o ziarnistości 100.

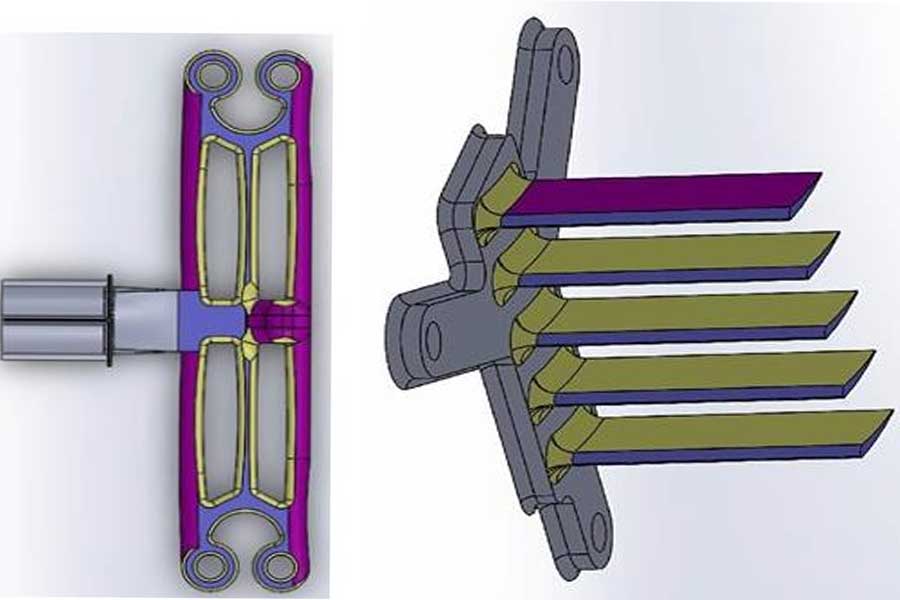

Laserowa maszyna do łoża proszkowego RenAM500Q firmy Renishaw wytwarza części IN718 o sfazowanych i zakrzywionych powierzchniach, jak pokazano na rysunku 1. Po wydrukowaniu części są poddawane obróbce cieplnej w temperaturze 900°C w celu wyeliminowania naprężeń po zakończeniu budowy, poddawane cyklom przez 45 minut, a następnie schłodzono do temperatury pokojowej przez obróbkę azotem. Po obróbce cieplnej naukowcy odkryli, że średnia chropowatość pola powierzchni (Sa) wynosiła około 14 mikronów, co zmierzono za pomocą mikroskopu zmiany ogniskowej Alicona Infinite Focus SL. W tym badaniu pomiar Sa służy do scharakteryzowania wykończenia powierzchni, ponieważ reprezentuje chropowatość całej powierzchni i nie ma nic wspólnego z kierunkiem pomiaru, a na pomiar wzdłuż linii może mieć wpływ anizotropowa tekstura powierzchni.

MTC przeprowadziło eksperymenty szlifowania CNC. W tabeli 1 wymieniono warunki mielenia, w których chłodziwo stanowi 5% emulsja (rozpuszczalna w wodzie). Wybór chłodziwa emulsyjnego powinien pomóc w oczyszczeniu części po szlifowaniu. Chociaż ściernice z cBN działają lepiej przy użyciu prostego chłodziwa olejowego, utrudniają czyszczenie części, zwłaszcza w przypadku złożonych kształtów i funkcji, które często są trudno dostępne w przypadku części drukowanych w 3D. Dlatego niniejsze badanie nie uwzględnia wykorzystania ropy naftowej.

Ściernica

Części IN718 o ukośnych i zakrzywionych powierzchniach zostały z powodzeniem zeszlifowane do wykończenia powierzchni 1.2-1.5 mikrona Sa. Podczas eksperymentu szlifierskiego automatyczny system pomiaru narzędzi Blum zainstalowany na maszynie mierzył zużycie ściernicy. Chociaż system pomiaru narzędzi został pierwotnie opracowany dla narzędzi frezarskich i tokarskich, badania pokazują, że można go zastosować do ściernic. Integracja tego typu pomiaru ze sterownikiem maszyny umożliwia automatyczną kompensację zużycia ściernicy.

Zużycie ściernicy związane jest z długością ścieżki szlifowania. Przy głębokości skrawania 0.2 mm i posuwie 150 mm/min narzędzie zużywa się stosunkowo szybko podczas szlifowania faz i zakrzywionych powierzchni. Po przebyciu odległości około 8 metrów, gdy średnica ściernicy zostaje zmniejszona do około 45 mikronów, jakość powierzchni ulega pogorszeniu. Przy tej samej prędkości posuwu, zmniejszenie głębokości skrawania z 0.2 mm do 0.1 mm może znacznie zmniejszyć zużycie ściernicy po szlifowaniu z 10 metrów do mniej niż 10 mikronów.

Do eksperymentów frezowania badacze wykorzystali również narzędzia z węglików spiekanych z powłoką TiAlN oraz warunki procesu zalecane przez Hoffman Group (prędkość posuwu 174 mm/min i głębokość skrawania 0.2 mm). Badania te pokazują wykończenie powierzchni i zużycie narzędzia podobne do szlifowania. Chociaż frezowanie może osiągnąć większe głębokości skrawania (0.2 mm w porównaniu do 0.1 mm), szlifowanie ma potencjalne zalety kosztowe: ściernica użyta w badaniu kosztuje tylko około 15 USD, podczas gdy odpowiednie narzędzie frezujące kosztuje około 50 USD.

Badania wykazały, że galwanizowane ściernice z cBN mogą osiągnąć dobre wykończenie powierzchni i długą żywotność podczas szlifowania IN718 i innych trudnych w obróbce materiałów. Kompatybilność z rozpuszczalnymi w wodzie chłodziwami i możliwości monitorowania zużycia narzędzi na miejscu sprawiają, że ściernice cBN o stałym punkcie są atrakcyjnym wyborem do wykańczania części drukowanych w 3D. W przypadku metali hartowanych przewaga szlifowania nad frezowaniem lub inną obróbką jest bardziej widoczna. W przypadku części drukowanych 3D o prawie ostatecznym kształcie, obróbkę końcową można zoptymalizować w następujący sposób: drukowane części są bezpośrednio poddawane obróbce cieplnej bez obróbki części miękkich, a następnie części poddane obróbce cieplnej są wykańczane przez szlifowanie.

Swobodne wykańczanie za pomocą narzędzi ściernych

Wykańczanie mechaniczne lub ręczne jest alternatywą dla szlifowania części

Kontur jest złożony, ale nie ma ścisłej tolerancji wymiarowej. Aby to zbadać, naukowcy wydrukowali dwie części IN718 (pokazane na rysunku 3), aby przedstawić kształty powszechnie spotykane w przemyśle lotniczym i narzędziowym, a następnie poddali je obróbce cieplnej, jak opisano w poprzedniej sekcji. Podpory są potrzebne do drukowania żeber/słupków. Użyj narzędzia ręcznego (takiego jak płaski nóż), aby go usunąć, pozostawiając ślady na powierzchni części.

W przypadku stosunkowo dużych powierzchni o dowolnym kształcie, badanie wykazało, że pas do pilników jest najlepszym narzędziem, ponieważ jest zgodny z profilem powierzchni i elastycznością. Powlekany przenośnik taśmowy do pilników o średniej wielkości ziarna (P60) może osiągnąć dobrą wydajność usuwania materiału i ma długą żywotność na powierzchni drukowania. Następnie użyj taśmy włókninowej, aby uzyskać dobre wykończenie powierzchni. Szybkowymienne tarcze i spiralne rolki były również testowane na powierzchniach o dowolnym kształcie, ale wydajność nie była tak dobra, jak pasy do pilników. Stwierdzono, że krążek fibrowy ma mniejszą zależność od kąta przyłożenia narzędzia i nie może dotrzeć do obszaru naprężonego, co prowadzi do gwałtownych zmian w usuwaniu materiału i wykończeniu profilowanej powierzchni. Spiralny walec może wejść na mały obszar, ale nie może utrzymać stabilnego kontaktu z wklęsłą powierzchnią, co powoduje wibracje narzędzia i nierówne wykończenie.

W przypadku wyprofilowanych powierzchni zewnętrznych lub łatwo dostępnych powierzchni, jednorodne koło z włókniny i koło z punktem stałym z włókna bawełnianego może wykańczać powierzchnię bez znaczącej zmiany geometrii części. Jednak w przypadku bezpośredniego użycia na szorstkiej powierzchni druku oba narzędzia szybko się zużyją. Dlatego jako pierwszy krok zaleca się nanoszenie na zadrukowaną powierzchnię rolek listkowych powlekanych lub rolek spiralnych. Tarcza listkowa z włókniny może być następnie używana do przycinania stosunkowo dużych powierzchni, a tarcze o jednolitym i stałym punkcie mogą być używane do złożonych lub mniejszych obszarów.

Powyższa metoda pozwoliła osiągnąć znaczną poprawę wykończenia powierzchni. Przedstawione wyniki pomiarów profilu powierzchni i chropowatości pokazują, że Sa zmniejszyło się z około 12 mikronów na zadrukowanej powierzchni do około 2 mikronów na wykończonej powierzchni, a Sa zmniejszyło się.

Zaleca się postępować w dwóch krokach. Najpierw użyj gruboziarnistego papieru ściernego, aby szybko usunąć defekty lub inne szorstkie cechy powierzchni. Powierzchnię można następnie wykończyć bardziej miękkim produktem ściernym. Włókninowe produkty ścierne wykonane z włókien nylonowych impregnowanych cząsteczkami ściernymi są idealne do swobodnego wykańczania powierzchni o specjalnych kształtach, ponieważ mogą pasować do powierzchni części i być równomiernie wykańczane przy minimalnym odkształceniu kształtu geometrycznego.

Do wykańczania dowolnych form dostępne są różne pasy, tarcze i koła centrujące. Tabela 2 podsumowuje ogólne wytyczne dotyczące wyboru odpowiednich produktów ściernych w oparciu o wspólne cechy części drukowanych w 3D. Zaleca się stosowanie ścierniw ceramicznych do stali nierdzewnej i stopów żaroodpornych oraz ścierniw SiC lub cyrkonowych do tytanu i aluminium.

Produkty ścierne przedstawione w tabeli 2 mogą być używane w połączeniu z przenośnymi elektronarzędziami, w tym mini szlifierkami kątowymi, szlifierkami matrycowymi i szlifierkami taśmowymi. Przenośne narzędzia szlifierskie są lekkie, małe i elastyczne i można je konfigurować w różnych konfiguracjach, takich jak przynoszenie narzędzia do nieruchomej części, przynoszenie części do narzędzia oraz jednoczesne używanie narzędzia i części . Na stacji roboczej można ustawić różne narzędzia szlifierskie, aby realizować różnorodne złożone funkcje. Korzystając z rysunków CAD i innych informacji o częściach w procesie poprzedzającym (druk 3D), maszyny CNC i komórki robotów mogą być wykorzystywane do realizacji w pełni automatycznego doboru narzędzi szlifierskich i procesów wykończeniowych. Za pomocą pomiaru siły i wizji w procesie można zapewnić spójne wyniki Czujniki i mechanizm sterowania w pętli zamkniętej.

Link do tego artykułu: Jak wybrać najlepszy proces szlifowania części drukowanych w 3D?

Oświadczenie o przedruku: Jeśli nie ma specjalnych instrukcji, wszystkie artykuły na tej stronie są oryginalne. Proszę wskazać źródło przedruku: https://www.cncmachiningptj.com/,thanks!

Metalowa blacha, beryl, stal węglowa, magnez, 3D drukowanie, precyzja Obróbka CNC usługi dla przemysłu ciężkiego, budowlanego, rolniczego i hydraulicznego. Nadaje się do tworzyw sztucznych i rzadkich obróbka stopów. Może toczyć części o średnicy do 15.7 cala. Procesy obejmują obróbka szwajcarskaprzeciąganie, toczenie, frezowanie, wytaczanie i gwintowanie. Zapewnia również polerowanie metali, malowanie, szlifowanie powierzchni i wał usługi prostowania. Zakres produkcji wynosi do 50,000 XNUMX sztuk. Nadaje się do śrub, złączy, Łożyskopompa, biegobudowa skrzyniowa, suszarka bębnowa i podajnik obrotowy zawór Applications.PTJ opracuje strategię z Tobą, aby zapewnić najbardziej opłacalne usługi, które pomogą Ci osiągnąć swój cel, Zapraszamy do kontaktu z nami ( sprzedaz@pintejin.com ) bezpośrednio do nowego projektu.

Metalowa blacha, beryl, stal węglowa, magnez, 3D drukowanie, precyzja Obróbka CNC usługi dla przemysłu ciężkiego, budowlanego, rolniczego i hydraulicznego. Nadaje się do tworzyw sztucznych i rzadkich obróbka stopów. Może toczyć części o średnicy do 15.7 cala. Procesy obejmują obróbka szwajcarskaprzeciąganie, toczenie, frezowanie, wytaczanie i gwintowanie. Zapewnia również polerowanie metali, malowanie, szlifowanie powierzchni i wał usługi prostowania. Zakres produkcji wynosi do 50,000 XNUMX sztuk. Nadaje się do śrub, złączy, Łożyskopompa, biegobudowa skrzyniowa, suszarka bębnowa i podajnik obrotowy zawór Applications.PTJ opracuje strategię z Tobą, aby zapewnić najbardziej opłacalne usługi, które pomogą Ci osiągnąć swój cel, Zapraszamy do kontaktu z nami ( sprzedaz@pintejin.com ) bezpośrednio do nowego projektu.

- Obróbka 5-osiowa

- Frezowanie CNC

- Toczenie CNC

- Obróbka przemysłowa

- Proces obróbki

- Obróbka powierzchniowa

- Obróbka metali

- Obróbka tworzyw sztucznych

- Formy do metalurgii proszków

- Die Casting

- Galeria części

- Auto części metalowe

- Części maszynerii

- Radiator LED

- Części budowlane

- Części mobilne

- Części medyczne

- Części elektroniczne

- Obróbka na miarę

- Części rowerowe

- Obróbka aluminium

- Obróbka tytanu

- Obróbka stali nierdzewnej

- Obróbka miedzi

- Obróbka mosiądzu

- Obróbka super stopów

- Obróbka podglądowa

- Obróbka UHMW

- Jednolita obróbka

- Obróbka PA6

- Obróbka PPS

- Obróbka teflonowa

- Obróbka Inconelu

- Obróbka stali narzędziowej

- Więcej materiału