Dziesięć typowych problemów w procesie obróbki CNC

Począwszy od rzeczywistej produkcji, ten artykuł podsumowuje typowe problemy i metody doskonalenia CNC proces obróbkioraz jak wybrać trzy ważne czynniki: prędkość, prędkość posuwu i głębokość skrawania w różnych obszarach zastosowań jako punkt odniesienia.

1. Obrabiany przedmiot jest nadcięty

powód:

- 1. Odbij nóż, siła narzędzia nie jest zbyt duża ani zbyt mała, powodując odbijanie się narzędzia.

- 2. Niewłaściwa obsługa przez operatora.

- 3. Nierówny naddatek na cięcie (na przykład: 0.5 na bocznej powierzchni zakrzywionej powierzchni i 0.15 na dolnej powierzchni)

- 4. Niewłaściwe parametry cięcia (takie jak: zbyt duża tolerancja, zbyt szybkie ustawienie SF itp.)

poprawić:

- 1. Zasada użycia noża: może być duży, ale nie mały, może być krótki, ale nie długi.

- 2. Dodaj program czyszczenia narożników i pozostaw margines możliwie równomiernie (margines z boku i na dole jest taki sam).

- 3. Rozsądnie dostosuj parametry cięcia i zaokrąglaj rogi z dużymi marginesami.

- 4. Korzystając z funkcji SF obrabiarki, operator dostraja prędkość, aby uzyskać najlepszy efekt cięcia maszynowego.

2.Problem podziału środka

powód:

- 1. Niedokładne podczas obsługi ręcznej przez operatora.

- 2. Wokół formy są zadziory.

- 3. Środkowy pręt ma magnetyzm.

- 4. Cztery boki formy nie są pionowe.

poprawić:

- 1. Obsługa ręczna powinna być wielokrotnie dokładnie sprawdzana, a punkty powinny znajdować się w tym samym punkcie i na jak największej wysokości.

- 2. Ogratuj obrzeże formy kamieniem olejowym lub pilnikiem, wytrzyj do czysta szmatką, a na koniec ręcznie potwierdź.

- 3. Rozmagnesować pręt centrujący przed centrowaniem formy (można użyć ceramicznego pręta centrującego lub innego).

- 4. Skalibruj, aby sprawdzić, czy cztery boki formy są pionowe (duży błąd w pionie wymaga omówienia planu z monterem).

3. Problem ustawienia noża

powód:

- 1. Niedokładne podczas obsługi ręcznej przez operatora.

- 2. Narzędzie jest nieprawidłowo zamocowane.

- 3. Ostrze na latającym nożu jest złe (sam latający nóż ma pewien błąd).

- 4. Wystąpił błąd między nożem R, nożem płaskodennym a nożem latającym.

poprawić:

- 1. Operację ręczną należy wielokrotnie dokładnie sprawdzać, a ustawienie narzędzia powinno znajdować się w tym samym punkcie, jak to możliwe.

- 2. Gdy narzędzie jest zaciśnięte, przedmuchaj je pistoletem pneumatycznym lub wytrzyj szmatką.

- 3. Jedno ostrze może być użyte, gdy górne ostrze latającego noża trzeba zmierzyć na trzonku, a dolna powierzchnia jest lekka.

- 4. Oddzielny program do ustawiania narzędzi pozwala uniknąć błędu między nożem R, nożem płaskim i nożem latającym.

4. Programowanie kolizyjne

powód:

- 1. Wysokość bezpieczeństwa jest niewystarczająca lub nie została ustawiona (narzędzie lub uchwyt uderza w obrabiany przedmiot podczas szybkiego posuwu G00).

- 2. Narzędzie w arkuszu programu i rzeczywiste narzędzie programu są napisane nieprawidłowo.

- 3. Długość narzędzia (długość ostrza) w arkuszu programu i rzeczywista głębokość obróbki są błędnie zapisane.

- 4. Dostęp do głębokości osi Z i rzeczywisty dostęp do osi Z w arkuszu programu są nieprawidłowo zapisane.

- 5. Współrzędne są nieprawidłowo ustawione podczas programowania.

poprawić:

- 1. Dokładny pomiar wysokości przedmiotu obrabianego zapewnia również, że wysokość bezpieczna znajduje się nad przedmiotem obrabianym.

- 2. Narzędzie na liście programów powinno być zgodne z rzeczywistym narzędziem programu (spróbuj użyć automatycznej listy programów lub obrazka, aby wyświetlić listę programów).

- 3. Zmierz rzeczywistą głębokość obróbki na obrabianym przedmiocie i napisz wyraźnie długość i długość ostrza narzędzia w arkuszu programu (ogólnie długość uchwytu narzędzia jest o 2-3 mm wyższa niż obrabianego przedmiotu, a długość ostrza wynosi 0.5 -1.0 mm).

- 4. Weź rzeczywistą liczbę osi Z na obrabianym przedmiocie i zapisz ją wyraźnie na arkuszu programu. (Ta operacja jest zwykle napisana ręcznie i musi być wielokrotnie sprawdzana).

5.Operator kolizji

powód:

- 1. Błąd ustawienia narzędzia głębokości osi Z.

- 2. Liczba trafień i operacji w podziale jest nieprawidłowa (np. brak promienia posuwu przy pobieraniu jednostronnym itp.).

- 3. Użyj niewłaściwego narzędzia (na przykład: narzędzie D4 jest przetwarzane za pomocą narzędzia D10).

- 4. Program się nie powiódł (na przykład: A7.NC przeszedł A9.NC).

- 5. Pokrętło jest obracane w złym kierunku podczas obsługi ręcznej.

- 6. Naciśnij zły kierunek podczas ręcznego szybkiego posuwu (na przykład: -X naciśnij +X).

poprawić:

- 1. W przypadku ustawienia głębokości osi Z należy zwrócić uwagę na pozycję narzędzia. (Powierzchnia dolna, powierzchnia górna, powierzchnia analizy itp.).

- 2. Sprawdź kilkakrotnie po liczeniu i zakończeniu operacji.

- 3. Podczas mocowania narzędzia, sprawdź je kilkakrotnie z listą programów i programem przed jego załadowaniem.

- 4. Program należy uruchamiać po kolei.

- 5. Korzystając z obsługi ręcznej, sam operator powinien wzmocnić biegłość obsługi obrabiarki.

- 6. W ręcznym szybkim posuwie można najpierw podnieść oś Z do góry obrabianego przedmiotu, aby się przesunąć.

6. Dokładność powierzchni

powód:

- 1. Parametry cięcia są nieuzasadnione, a powierzchnia przedmiotu obrabianego jest szorstka.

- 2. Krawędź tnąca narzędzia nie jest ostra.

- 3. Mocowanie narzędzia jest zbyt długie, a ostrze jest zbyt długie, aby uniknąć powietrza.

- 4. Usuwanie wiórów, przedmuchiwanie powietrzem i płukanie olejem nie są dobre.

- 5. Zaprogramuj sposób ruchu narzędzia (możesz w miarę możliwości rozważyć frezowanie w dół).

- 6. Obrabiany przedmiot ma zadziory.

poprawić:

- 1. Parametry skrawania, tolerancje, marginesy i ustawienia prędkości posuwu powinny być rozsądne.

- 2. Narzędzie wymaga od operatora regularnego sprawdzania i wymiany.

- 3. Podczas mocowania narzędzia, operator musi mocować jak najkrócej, a krawędź tnąca nie powinna być zbyt długa.

- 4. W przypadku noży płaskich, noży R i noży okrągłych ustawienia prędkości i posuwu powinny być rozsądne.

- 5. Obrabiany przedmiot ma zadziory: jest to bezpośrednio związane z naszymi obrabiarkami, narzędziami skrawającymi i metodami cięcia. Musimy więc zrozumieć działanie obrabiarki i uzupełnić krawędzie zadziorami.

7. Odpryski

Powody i ulepszenia:

1) Karmić zbyt szybko

--Zwolnij do odpowiedniej szybkości posuwu

2) Podawaj zbyt szybko na początku cięcia

- Zwolnij prędkość posuwu na początku cięcia

3) Luźne mocowanie (narzędzie)

--Zaciskanie

4) Luźne mocowanie (przedmiot obrabiany)

--Zaciskanie

5) Niewystarczająca sztywność (narzędzie)

-Użyj najkrótszego dozwolonego narzędzia, zaciśnij chwyt głębiej i spróbuj frezowania w dół

6) Krawędź tnąca narzędzia jest zbyt ostra

-Zmień delikatny kąt krawędzi tnącej, jednorazową krawędź

7) Niewystarczająca sztywność obrabiarki i uchwytu narzędziowego

--Użyj sztywnej obrabiarki i uchwytu na narzędzia

8. Noś

Powody i ulepszenia:

1) Prędkość maszyny jest zbyt duża

--Zwolnij i dodaj wystarczającą ilość płynu chłodzącego

2) Utwardzony materiał

--Użyj zaawansowanych narzędzi skrawających i materiałów narzędziowych, aby zwiększyć obróbka powierzchniowa metoda

3) przyczepność wiórów

--Zmień prędkość posuwu, rozmiar wiórów lub użyj oleju chłodzącego lub pistoletu pneumatycznego do czyszczenia wiórów

4)Niewłaściwa prędkość posuwu (zbyt niska)

--Zwiększ prędkość posuwu, spróbuj frezowania w dół

5) Niewłaściwy kąt cięcia

--Zmień na odpowiedni kąt cięcia

6) Jednorazowy kąt przyłożenia narzędzia jest zbyt mały

--Zmień na większy tylny kąt

9. Zniszczenie

Powody i ulepszenia:

1) Podawanie zbyt szybko

--Zwolnij prędkość posuwu

2) Ilość cięcia jest zbyt duża

--Użyj mniejszej ilości cięcia na krawędź

3) Długość ostrza i długość całkowita są zbyt duże

--Przypnij chwyt głębiej, użyj krótkiego narzędzia, spróbuj frezowania w dół

4) Zbyt duże zużycie

--Przemiel ponownie na początku

10. Wibracje

Powody i ulepszenia:

1) Prędkość podawania i cięcia jest zbyt duża

-Popraw prędkość posuwu i cięcia

2) Niewystarczająca sztywność (obrabiarka i uchwyt narzędziowy)

--Użyj lepszych obrabiarek i uchwytów narzędziowych lub zmień warunki skrawania

3) Kąt oparcia jest zbyt duży

--Zmień na mniejszy kąt przyłożenia i przetwórz krawędź tnącą (jeden raz oszlifuj krawędź kamieniem olejowym)

4) Luźne mocowanie

--Zaciśnij obrabiany przedmiot

◆ Rozważ prędkość i posuw

Współzależność trzech czynników: prędkości, posuwu i głębokości skrawania jest najważniejszym czynnikiem określającym efekt skrawania. Niewłaściwy posuw i prędkość często prowadzą do zmniejszenia produkcji, niskiej jakości przedmiotu obrabianego i dużych uszkodzeń narzędzia.

Użyj niskiego zakresu prędkości do:

- - Materiały o wysokiej twardości

- - Przewrotny materiał

- - Materiały trudne do cięcia

- - Ciężkie cięcie

- - Minimalne zużycie narzędzia

- - Najdłuższa żywotność narzędzia

- - Użyj wysokiego zakresu prędkości dla

- - Miękki materiał

- - Lepsza jakość powierzchni

- - Mniejsza średnica zewnętrzna narzędzia

- - Lekkie cięcie

- - Kruche przedmioty obrabiane

- - Sterowanie ręczne

- - Maksymalna wydajność przetwarzania

- - Materiały niemetalowe

- - Używaj wysokiego posuwu dla

- - Cięcie ciężkie i zgrubne

- - Stalowa konstrukcja

- - Materiały łatwe w obróbce

- - Narzędzie do obróbki zgrubnej

- - Cięcie samolotem

- - Materiał o niskiej wytrzymałości na rozciąganie

- - Gruby nóż

- - Używaj niskiego posuwu dla

- - Lekka obróbka, precyzyjne cięcie

- - Krucha struktura

- - Trudne w obróbce materiały

- - Małe narzędzie

- - Obróbka głębokich pionowych rowków

- - Materiał o wysokiej wytrzymałości na rozciąganie

- - Narzędzie do wykańczania

Link do tego artykułu:Dziesięć typowych problemów w procesie obróbki CNC

Oświadczenie o przedruku: Jeśli nie ma specjalnych instrukcji, wszystkie artykuły na tej stronie są oryginalne. Proszę wskazać źródło przedruku: https://www.cncmachiningptj.com/,thanks!

Precyzja 3, 4 i 5-osiowa Obróbka CNC usługi dla obróbka aluminium, beryl, stal węglowa, magnez, obróbka tytanu, Inconel, platyna, superstop, acetal, poliwęglan, włókno szklane, grafit i drewno. Zdolne do obróbki części do 98 cali. średnica toczenia. i +/- 0.001 cala tolerancja prostoliniowości. Procesy obejmują frezowanie, toczenie, wiercenie, wytaczanie, gwintowanie, gwintowanie, formowanie, radełkowanie, pogłębianie, pogłębianie, rozwiercanie i cięcie laserowe. Usługi drugorzędne, takie jak montaż, szlifowanie bezkłowe, obróbka cieplna, galwanizacja i spawanie. Prototyp i produkcja od małych do dużych ilości oferowana z maksymalnie 50,000 XNUMX sztuk. Nadaje się do zasilania płynów, pneumatyki, hydrauliki i zawór Aplikacje. Obsługuje przemysł lotniczy, lotniczy, wojskowy, medyczny i obronny. PTJ opracuje strategię, aby zapewnić najbardziej opłacalne usługi, które pomogą Ci osiągnąć swój cel, Zapraszamy do kontaktu z nami ( sprzedaz@pintejin.com ) bezpośrednio do nowego projektu.

Precyzja 3, 4 i 5-osiowa Obróbka CNC usługi dla obróbka aluminium, beryl, stal węglowa, magnez, obróbka tytanu, Inconel, platyna, superstop, acetal, poliwęglan, włókno szklane, grafit i drewno. Zdolne do obróbki części do 98 cali. średnica toczenia. i +/- 0.001 cala tolerancja prostoliniowości. Procesy obejmują frezowanie, toczenie, wiercenie, wytaczanie, gwintowanie, gwintowanie, formowanie, radełkowanie, pogłębianie, pogłębianie, rozwiercanie i cięcie laserowe. Usługi drugorzędne, takie jak montaż, szlifowanie bezkłowe, obróbka cieplna, galwanizacja i spawanie. Prototyp i produkcja od małych do dużych ilości oferowana z maksymalnie 50,000 XNUMX sztuk. Nadaje się do zasilania płynów, pneumatyki, hydrauliki i zawór Aplikacje. Obsługuje przemysł lotniczy, lotniczy, wojskowy, medyczny i obronny. PTJ opracuje strategię, aby zapewnić najbardziej opłacalne usługi, które pomogą Ci osiągnąć swój cel, Zapraszamy do kontaktu z nami ( sprzedaz@pintejin.com ) bezpośrednio do nowego projektu.

- Obróbka 5-osiowa

- Frezowanie CNC

- Toczenie CNC

- Obróbka przemysłowa

- Proces obróbki

- Obróbka powierzchniowa

- Obróbka metali

- Obróbka tworzyw sztucznych

- Formy do metalurgii proszków

- Die Casting

- Galeria części

- Auto części metalowe

- Części maszynerii

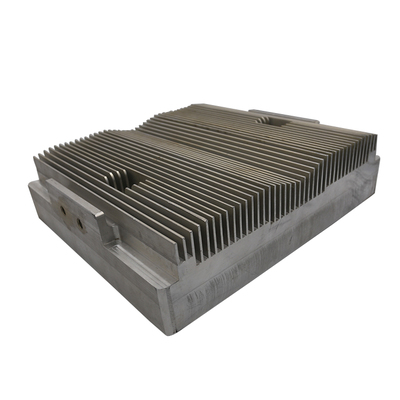

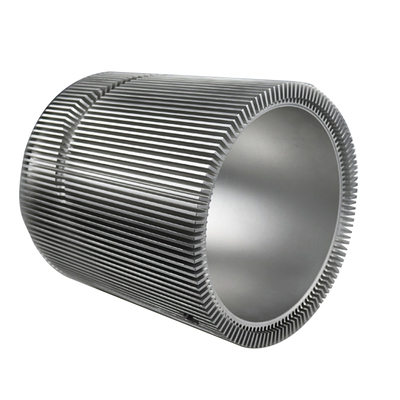

- Radiator LED

- Części budowlane

- Części mobilne

- Części medyczne

- Części elektroniczne

- Obróbka na miarę

- Części rowerowe

- Obróbka aluminium

- Obróbka tytanu

- Obróbka stali nierdzewnej

- Obróbka miedzi

- Obróbka mosiądzu

- Obróbka super stopów

- Obróbka podglądowa

- Obróbka UHMW

- Jednolita obróbka

- Obróbka PA6

- Obróbka PPS

- Obróbka teflonowa

- Obróbka Inconelu

- Obróbka stali narzędziowej

- Więcej materiału