Właściwe czyszczenie formy może być skutecznym sposobem na usunięcie zadziorów

Błysk części może wystąpić z różnych powodów, od zmian procesu lub materiału po awarie narzędzi. Wzdłuż linii podziału formy lub wszędzie tam, gdzie metal tworzy granicę części, na krawędzi części pojawią się zadziory.

Często winowajcą są narzędzia, więc określenie rodzaju pozyskanego błysku i momentu jego wystąpienia może wskazać właściwy kierunek.

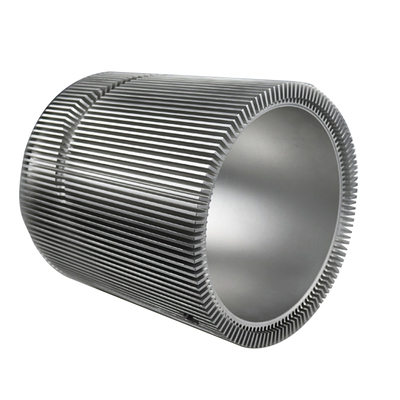

narzędzie

Powszechną pierwszą reakcją na redukcję błysku jest spowolnienie szybkości wstrzykiwania. Zmniejszenie prędkości wtrysku może wyeliminować zadziory poprzez zwiększenie lepkości materiału, ale także wydłuża czas cyklu, co nadal nie może rozwiązać pierwotnej przyczyny powstawania zadziorów. Co gorsza, mogą pojawić się ponownie błyski podczas fazy pakowania/przetrzymywania.

Błysk może wystąpić podczas napełniania (pierwszy etap wtrysku) lub pakowania/przechowywania (drugi etap). Błysk może wystąpić zarówno w przypadku części konwencjonalnych, jak i części cienkościennych. Odkrycie, na jakim etapie pojawia się błysk, pomaga zredukować złożoność określania przyczyny. Prosty test polega na zmniejszeniu ciśnienia drugiego etapu (pakowania/utrzymywania) do najniższego ciśnienia dozwolonego przez maszynę, które powinno być niższe niż ciśnienie plastiku 500 psi. Celem jest zobaczenie efektu samego wypełnienia ubytku. Pierwszy etap wtrysku wypełnia od 92% do 99.9% części, ale ten etap musi zakończyć się przed wypełnieniem ubytku. Przy minimalnym poziomie ciśnienia drugiego etapu łatwo jest sprawdzić, czy część jest krótkim strzałem pod koniec pierwszego etapu wtrysku. Jeśli na krótkiej soczewce jest błysk, możemy skoncentrować się na oddziaływaniu na parametry, które mają wpływ na pierwszy etap wtrysku.

Prawidłowe czyszczenie formy może być rozwiązaniem problemu zadziorów

Pamiętaj, że w przypadku części cienkościennych nawet krótki strzał może wytworzyć ciśnienie wystarczające do zdmuchnięcia urządzenia. Jeśli jednak po krótkim strzale w pierwszym etapie zauważysz błyski w częściach o podobnej grubości ścianki, najbardziej prawdopodobną przyczyną jest to, że linie podziału w narzędziu nie pasują do siebie. Usuń wszystkie plastiki, kurz lub zanieczyszczenia, które mogą uniemożliwić prawidłowe zamknięcie formy. Sprawdź formę, zwłaszcza jeśli za formą przesuwną i we wnęce kołka prowadzącego znajdują się wióry z tworzywa sztucznego. Po takim wykończeniu, jeśli nadal występują przebłyski, należy użyć papieru samoprzylepnego, aby sprawdzić, czy linia podziału nie pasuje, co może pokazać, czy forma jest równomiernie zaciśnięta wzdłuż linii podziału. Odpowiedni papier samoprzylepny ma wartość znamionową 1400 do 7000 psi lub 7000 do 18,000 XNUMX psi.

W formach wielogniazdowych lub domowych, błysk jest zwykle spowodowany niewłaściwą równowagą płynięcia stopu. Dlatego w tym samym procesie wtrysku formy wielogniazdowe mogą widzieć błysk w jednej wnęce i wgniecenia w drugiej.

Niewystarczająca obsługa pleśni może również powodować błysk. Formator powinien rozważyć, czy maszyna jest wyposażona w wystarczającą liczbę kolumn wsporczych, aby wnęka i płyta rdzeniowa znajdowały się we właściwej pozycji.

wlewka tuleja jest kolejnym możliwym źródłem migotania. Siła docisku dyszy waha się od 5 do 15 ton. Jeśli rozszerzalność cieplna powoduje tuleja aby „rosnąć” na odpowiednią odległość od linii podziału, siła docisku dyszy może być wystarczająca do popchnięcia ruchomej strony formy w celu jej otwarcia. W przypadku części innych niż zasuwa, formator powinien sprawdzić długość zasuwy tuleja kiedy robi się gorąco.

Pamięć flash: przyczyny i środki zaradcze

Linia podziału nie jest dopasowana lub forma jest uszkodzona: oczyść powierzchnię formy i tył suwaka i sprawdź, czy w zagłębieniu nie ma przeszkód, aby zapewnić prawidłowe mocowanie. Sprawdź również, czy mocowanie jest niewspółosiowe, czy narzędzie nie jest uszkodzone, czy drążek kierowniczy nie jest naciągnięty nierównomiernie lub czy regulacja poziomu maszyny jest odpowiednia. Gdy narzędzie znajduje się w prasie, użyj papieru samoprzylepnego, aby sprawdzić nacisk na linię podziału w obszarze przelewu i obszarze bez przelewu.

Nieprawidłowe podparcie formy: Sprawdź liczbę, położenie i długość słupków podporowych w formie.

Nierównomierny przepływ w narzędziach wielogniazdowych: użyj „5-etapowego procesu” Beaumonta, aby sprawdzić równowagę formy.

Tonaż zacisku jest zbyt mały: zmniejszyć nacisk pakowania/docisku. Użyj prasy o większej sile zacisku.

Docisk zacisku jest zbyt wysoki: zmniejsz tonaż zacisku.

Tuleja wlewowa jest za długa: W przypadku części bez bramek sprawdź rozszerzalność cieplną tulei wlewowej w warunkach produkcyjnych. Może być wymagana krótsza tuleja.

Wnęka przelewowa w pierwszym etapie procesu wtrysku: dostosuj pozycję odcięcia pierwszego etapu lub zmniejsz rozmiar strzelania. Sprawdź również reakcję maszyny od fazy napełniania do fazy pakowania/przetrzymywania.

Lepkość jest zbyt niska: Sprawdź temperaturę topnienia, aby potwierdzić, że nie przekracza limitu zalecanego przez dostawcę. Sprawdź szybkość płynięcia stopu przed i po formowaniu pod kątem oznak degradacji. Zminimalizuj czas przebywania w stopie. Jeśli żywica jest higroskopijna, sprawdź zawartość wilgoci. Wypróbuj różne rodzaje żywic. W ostateczności zmniejsz prędkość wtrysku.

Problem z zaciskiem

Następnie przestudiujmy zaciskanie. Jeżeli wypływka jest skoncentrowana w środku formy, może to być spowodowane zbyt dużym dociskiem. Jeśli mniejsza forma jest zamontowana na większej płycie, siła formy w czterech zewnętrznych rogach może być większa niż siła w środku. Nadmierny nacisk docisku może spowodować dociśnięcie szablonu wokół formy. Aby rozwiązać ten problem, upewnij się, że forma zajmuje około 70% odległości między prętami ściągającymi.

Zbyt mały tonaż zaciskania może również powodować błysk. Jeśli część przejdzie pierwszy etap testu krótkoterminowego bez błysku, oznacza to, że etap pakowania/utrzymywania może odsunąć linię podziału. Rozwiązaniem jest zwiększenie tonażu mocowania. Jest to szczególnie ważne w przypadku szybkiego napełniania w zastosowaniach cienkościennych, gdzie w dyszy może być wymagane ciśnienie od 35,000 60,000 do XNUMX XNUMX psi.

Źle ustawione zaciski mogą powodować miganie. Może to być spowodowane niewypoziomowaniem maszyny, co jest łatwe do sprawdzenia i naprawy. Sprawdź, czy równoległość zacisku jest niewystarczająca (co również powoduje migotanie), potrzeba więcej pracy. Tanie rozwiązania obejmują użycie standardowego kwadratu armatura i pomiar rozciągnięcia drążka kierowniczego (zmiana nie powinna przekraczać 0.002 cala). Lepszym, ale droższym podejściem jest użycie nowszej metody laserowej do sprawdzenia równoległości.

Kwestie procesowe

Zbyt niska lepkość materiału może powodować migotanie. Żywice mogą „płynąć” z różnych powodów: temperatura topnienia jest zbyt wysoka, czas przebywania jest zbyt długi i powoduje degradację, niewłaściwe suszenie prowadzi do obecności wilgoci (która również degraduje niektóre żywice) lub zawiera zbyt dużo smaru Barwnik . Możesz użyć sondy termicznej lub czujnika podczerwieni, aby uzyskać temperaturę stopu w dyszy. Sprawdzenie szybkości płynięcia przed i po formowaniu może wskazać, czy jest to przyczyną degradacji materiału. W przypadku żywic niewypełnionych dopuszczalna jest zmiana szybkości płynięcia o 30%, podczas gdy zmiana o 40% lub więcej nie jest dozwolona. Jednak w przypadku żywic wypełnionych akceptowalny jest wzrost szybkości płynięcia o 40% lub więcej. Za pomocą przyrządu można również sprawdzić zawartość wilgoci w żywicy.

Link do tego artykułu:Właściwe czyszczenie formy może być skutecznym sposobem na usunięcie zadziorów

Oświadczenie o przedruku: Jeśli nie ma specjalnych instrukcji, wszystkie artykuły na tej stronie są oryginalne. Proszę wskazać źródło przedruku: https://www.cncmachiningptj.com/,thanks!

Precyzja 3, 4 i 5-osiowa Obróbka CNC usługi dla obróbka aluminium, beryl, stal węglowa, magnez, obróbka tytanu, Inconel, platyna, superstop, acetal, poliwęglan, włókno szklane, grafit i drewno. Zdolne do obróbki części do 98 cali. średnica toczenia. i +/- 0.001 cala tolerancja prostoliniowości. Procesy obejmują frezowanie, toczenie, wiercenie, wytaczanie, gwintowanie, gwintowanie, formowanie, radełkowanie, pogłębianie, pogłębianie, rozwiercanie i cięcie laserowe. Usługi drugorzędne, takie jak montaż, szlifowanie bezkłowe, obróbka cieplna, galwanizacja i spawanie. Prototyp i produkcja od małych do dużych ilości oferowana z maksymalnie 50,000 XNUMX sztuk. Nadaje się do zasilania płynów, pneumatyki, hydrauliki i zawór Aplikacje. Obsługuje przemysł lotniczy, lotniczy, wojskowy, medyczny i obronny. PTJ opracuje strategię, aby zapewnić najbardziej opłacalne usługi, które pomogą Ci osiągnąć swój cel, Zapraszamy do kontaktu z nami ( sprzedaz@pintejin.com ) bezpośrednio do nowego projektu.

Precyzja 3, 4 i 5-osiowa Obróbka CNC usługi dla obróbka aluminium, beryl, stal węglowa, magnez, obróbka tytanu, Inconel, platyna, superstop, acetal, poliwęglan, włókno szklane, grafit i drewno. Zdolne do obróbki części do 98 cali. średnica toczenia. i +/- 0.001 cala tolerancja prostoliniowości. Procesy obejmują frezowanie, toczenie, wiercenie, wytaczanie, gwintowanie, gwintowanie, formowanie, radełkowanie, pogłębianie, pogłębianie, rozwiercanie i cięcie laserowe. Usługi drugorzędne, takie jak montaż, szlifowanie bezkłowe, obróbka cieplna, galwanizacja i spawanie. Prototyp i produkcja od małych do dużych ilości oferowana z maksymalnie 50,000 XNUMX sztuk. Nadaje się do zasilania płynów, pneumatyki, hydrauliki i zawór Aplikacje. Obsługuje przemysł lotniczy, lotniczy, wojskowy, medyczny i obronny. PTJ opracuje strategię, aby zapewnić najbardziej opłacalne usługi, które pomogą Ci osiągnąć swój cel, Zapraszamy do kontaktu z nami ( sprzedaz@pintejin.com ) bezpośrednio do nowego projektu.

- Obróbka 5-osiowa

- Frezowanie CNC

- Toczenie CNC

- Obróbka przemysłowa

- Proces obróbki

- Obróbka powierzchniowa

- Obróbka metali

- Obróbka tworzyw sztucznych

- Formy do metalurgii proszków

- Die Casting

- Galeria części

- Auto części metalowe

- Części maszynerii

- Radiator LED

- Części budowlane

- Części mobilne

- Części medyczne

- Części elektroniczne

- Obróbka na miarę

- Części rowerowe

- Obróbka aluminium

- Obróbka tytanu

- Obróbka stali nierdzewnej

- Obróbka miedzi

- Obróbka mosiądzu

- Obróbka super stopów

- Obróbka podglądowa

- Obróbka UHMW

- Jednolita obróbka

- Obróbka PA6

- Obróbka PPS

- Obróbka teflonowa

- Obróbka Inconelu

- Obróbka stali narzędziowej

- Więcej materiału