Jakie są najczęstsze problemy w procesie współwytłaczania folii rozdmuchiwanej?

Przemysł folii rozdmuchiwanej rozwinął się od struktury folii jednowarstwowej do struktury folii wielowarstwowej do różnych zastosowań w zakresie opakowań spożywczych i niespożywczych. Zgodnie z wymaganiami produktu, w strukturę folii można zintegrować różne materiały, aby uzyskać wymaganą wydajność.

Inżynierowie procesu pracujący w tej dziedzinie muszą posiadać podstawową wiedzę na temat reologii polimerów, aby prawidłowo określić sprzęt i dobrać warunki procesu. Jeśli właściwości polimeru nie są w pełni zrozumiałe, podczas przetwarzania mogą wystąpić niepotrzebne interakcje międzywarstwowe, co może prowadzić do defektów folii.

Reologia to nauka o deformacji i przepływie materiału. Stopień odkształcenia i płynięcia materiału zależy od jego reologii. W przypadku polimerów właściwości te zależą od właściwości fizycznych, takich jak masa cząsteczkowa (MW), rozkład masy cząsteczkowej (MWD), rozgałęzienie długołańcuchowe (LCB) i temperatura topnienia. W procesie współwytłaczania z rozdmuchiwaniem najważniejszymi właściwościami reologicznymi, które należy wziąć pod uwagę, są lepkość ścinania, rozpraszanie lepkości i lepkość przy wydłużeniu.

Lepkość ścinająca jest miarą odporności materiału na przepływ ścinający i zależy od naprężenia ścinającego i szybkości ścinania. Naprężenie ścinające definiuje się jako siłę na jednostkę powierzchni wywieraną na materiał, a szybkość ścinania definiuje się jako szybkość odkształcenia materiału.

Polimer jest płynem nienewtonowskim, więc jego lepkość nie pozostanie stała przy zmianie szybkości ścinania. Na ogół lepkość ścinania polimeru zmniejsza się wraz ze wzrostem szybkości ścinania. To zachowanie nazywa się przerzedzaniem ścinaniem. Szybkość ścinania polimeru określa sposób jego przetwarzania. Na przykład silnie rozgałęzione polimery są bardziej wrażliwe na ścinanie niż polimery liniowe, a zatem przy wyższych szybkościach ścinania lepkość ścinania będzie spadać szybciej. Przetwarzanie materiałów o dużej lepkości spowoduje wzrost temperatury topnienia, wzrost ciśnienia i zwiększenie momentu obrotowego przez wytłaczarki.

Kiedy polimer jest ścinany, splątanie łańcucha w jego strukturze molekularnej zaczyna się rozplątywać. Ten proces rozpakowywania wytwarza ciepło, a zjawisko to nazywa się rozpraszaniem lepkim. Rozpraszanie lepkości jest proporcjonalne zarówno do zastosowanej szybkości ścinania, jak i lepkości polimeru, co oznacza, że wzrost lepkości polimeru i/lub szybkości ścinania spowoduje wzrost temperatury stopu. Zjawisko to tworzy gradient temperatury pomiędzy cylindrem wytłaczarki a stopem. Bez odpowiedniego rozważenia wzrost temperatury topnienia może spowodować przegrzanie i degradację polimeru.

Lepkość przy wydłużeniu jest definiowana jako wytrzymałość materiału na rozciąganie. Podobnie jak lepkość ścinania, lepkość przy wydłużeniu polimeru będzie zależeć od jego struktury molekularnej. Polimer o wysokim stopniu LCB będzie miał wysoką lepkość przy wydłużeniu, ponieważ długie gałęzie są ze sobą splątane podczas procesu wydłużania. Maksymalne naprężenie, które można przyłożyć do stopu bez pękania materiału, nazywa się wytrzymałością stopu. Materiał o wyższej lepkości przy wydłużeniu będzie miał wyższą wytrzymałość w stanie stopionym. Wytrzymałość polimeru w stanie stopionym wpłynie na stabilność pęcherzyków powstających podczas wytłaczania folii z rozdmuchiwaniem. Materiał o niższej wytrzymałości stopu jest trudniejszy w obróbce, ponieważ łatwiej pęka podczas rozciągania podczas tworzenia pęcherzyków.

Typowe problemy i techniki rozwiązywania problemów

Chociaż produkcja folii wielowarstwowych jest korzystna i daje możliwości poprawy wydajności folii, zwiększona złożoność strukturalna stawia nowe wyzwania dla inżynierów procesu. Aby z powodzeniem produkować folie wielowarstwowe, należy wziąć pod uwagę cztery kluczowe czynniki: 1) wybór polimeru, 2) projekt wyposażenia technologicznego, 3) układ warstw i 4) warunki procesu. Gdy jeden lub więcej z tych czynników nie jest w pełni uwzględniony, pojawi się problem współwytłaczania folii rozdmuchiwanej. Poniżej opisano pięć typowych problemów związanych ze współwytłaczaniem folii rozdmuchiwanej i technikami rozwiązywania każdego z nich.

1. Niestabilność pęcherzyków:

Termin „niestabilność bąbelków” obejmuje wiele zagadnień związanych ze stabilnością ekstrudowanych bąbelków. Główne problemy to pękanie pęcherzyków, twardnienie, niestabilne linie mrozu i wibracje pęcherzyków.

Pęknięcie pęcherza: Gdy stopiony materiał opuszczający formę zostanie nadmiernie rozciągnięty, nastąpi pęknięcie pęcherza, co spowoduje pęknięcie struktury pęcherza. Dzieje się tak, gdy wytrzymałość stopu wytłoczonego materiału jest niewystarczająca do osiągnięcia wybranego stopnia rozdmuchu (BUR). Aby uniknąć tego problemu, wybór żywicy można zmodyfikować, aby wprowadzić do struktury folii materiały o wyższej wytrzymałości stopu, aby zwiększyć ogólną wytrzymałość stopu. Przykładem tego jest włączenie polietylenu o małej gęstości (LDPE) do folii z liniowego polietylenu o małej gęstości (LLDPE) w celu zwiększenia jej całkowitej wytrzymałości w stanie stopionym.

Utwardzanie odkształceniowe: Utwardzanie odkształceniowe następuje, gdy stopiony polimer jest gwałtownie rozciągany w kierunku maszynowym (MD), a tym samym twardnieje. Powoduje to wahania wewnętrznego ciśnienia i szerokości pęcherzyków. Problemu tego można uniknąć, zmniejszając współczynnik zniesienia. Innym rozwiązaniem jest zmiana wyboru żywicy w celu zmniejszenia ogólnej lepkości przy wydłużeniu folii, co pozwala na większe rozciąganie folii w kierunku MD bez utwardzania zgniotowego.

Niestabilna linia szronu: W procesie stabilnym linia szronu pozostaje na stałej wysokości nad formą i jest kontrolowana przez szybkość chłodzenia, wydajność formy i jednolitość grubości folii. Kiedy proces staje się niestabilny, pozycja linii mrozu również staje się niestabilna. Jedną z przyczyn tej niestabilności jest nierównomierny rozkład temperatury w ekstrudacie.

Zmiany temperatury topnienia mogą być spowodowane nieprawidłową konstrukcją ślimaka wybranej żywicy, zużyciem ślimaka lub awarią grzałki lub termopary. Przed scaleniem dla każdego strumienia należy określić temperaturę topnienia, aby określić, która warstwa stopu jest źródłem zmiany temperatury. Po umieszczeniu śruby można usunąć i sprawdzić pod kątem degradacji polimeru i zużycia śrub. Należy również sprawdzić działanie wszystkich grzałek i termopar.

Inną częstą przyczyną niestabilnej linii mrozu jest zapychanie się pleśnią. Nierównomierna przepustowość formy może być spowodowana nagromadzeniem zdegradowanych materiałów w formie. Aby uniknąć takiej sytuacji, formę należy regularnie sprawdzać pod kątem nagromadzenia materiału i w razie potrzeby czyścić.

Trzepotanie pęcherzyków: Trzepotanie pęcherzyków rozpoczyna się poniżej linii szronu i jest wyświetlane jako liniowy znak w kierunku poprzecznym (TD) powierzchni pęcherzyka. Wibracje te są spowodowane dużą prędkością powietrza z pierścienia powietrznego. Zmniejszenie prędkości dmuchawy lub dostosowanie zespołu pierścienia powietrznego w celu zmniejszenia przepływu powietrza wzdłuż powierzchni pęcherzyków zapobiegnie ich unoszenia się. Jednak zmniejszenie przepływu powietrza spowoduje następnie zmniejszenie wydajności chłodzenia pierścienia powietrznego, co może spowodować usunięcie linii szronu z formy, powodując nowe problemy. Aby tego uniknąć, dobór żywicy można zoptymalizować w celu zmniejszenia całkowitej lepkości stopu ekstrudatu i obniżenia całkowitej temperatury stopu.

2. Zmiana specyfikacji:

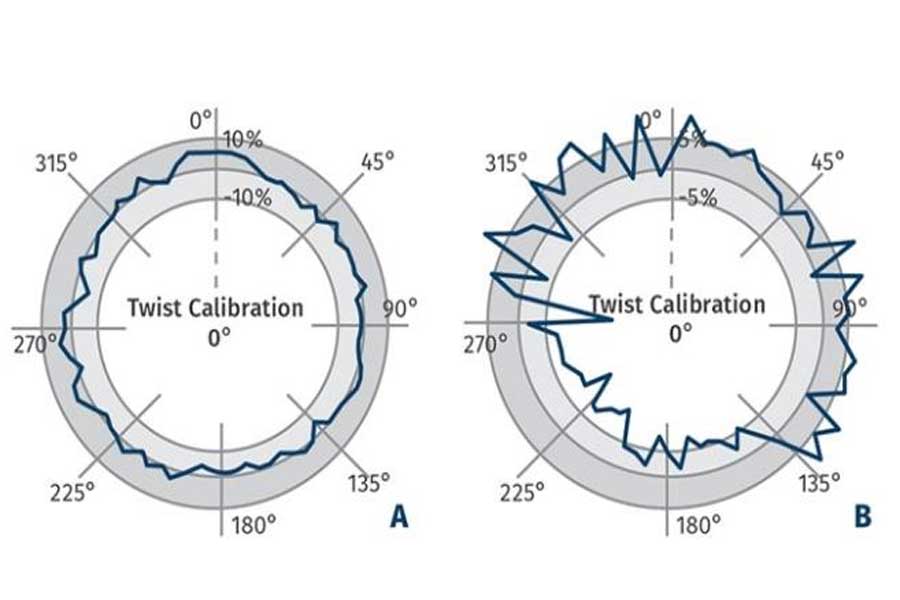

Przy współwytłaczaniu folii z rozdmuchiwaniem nieuniknione jest, że nastąpi pewien stopień zmiany specyfikacji folii (zwykle w TD). Przykład profilu grubości folii o małym stopniu zmienności grubości można zobaczyć na rysunku 1a. Jeśli jednak podczas przetwarzania zaczną pojawiać się nieoczekiwane problemy, stopień odchylenia specyfikacji wzrośnie. Istnieje wiele różnych problemów, które mogą powodować wzrost zmienności licznika, a przyczynę problemu można określić, sprawdzając kształt profilu pęcherzyka licznika.

Niewspółosiowość formy: Częstym źródłem odchyleń specyfikacji jest niewspółosiowość szczeliny formy. Niewspółosiowość formy może spowodować nierównomierne rozłożenie materiału opuszczającego formę. Typowym wskaźnikiem niewspółosiowości formy jest profil miernika przesunięcia, jak pokazano na rysunku 1b. Aby rozwiązać ten problem, sprawdź równomierność szczeliny formy na obwodzie. Jeśli nie jest wyrównany, możesz użyć śrub regulacyjnych formy, aby zmienić jej położenie.

Rysunek 1 Przykład wykresu skali próbki folii poddanej następującym warunkom: A) minimalna zmiana skali; B) zmiana miernika offsetu.

Nierównomierne chłodzenie pierścienia powietrznego: Słaby przepływ powietrza lub nierównomierny przepływ powietrza w pierścieniu powietrznym spowoduje nierównomierne chłodzenie folii, co wpłynie na stopień rozciągnięcia folii. Może to spowodować rozciąganie części folii bardziej niż innych części, co może spowodować zmiany specyfikacji. Aby uniknąć tego problemu, należy regularnie sprawdzać i czyścić kanał powietrzny w pierścieniu powietrznym, aby usunąć wszelkie zanieczyszczenia, które mogą powodować zakłócenia przepływu powietrza. Należy również sprawdzić pierścień powietrzny, aby upewnić się, że jest prawidłowo wyśrodkowany na formie.

Nierówna temperatura stopu: Nierówna temperatura stopu spowoduje zmiany w szybkości chłodzenia pęcherzyków i wydajności matrycy. Oczywistą oznaką nierównej temperatury topnienia jest sinusoidalna krzywa grubości. Powstawanie tej sinusoidalnej zmiany grubości jest związane z przepływem przez formę materiałów o nierównej temperaturze topnienia. Zjawisko to nazywamy linią portową. Jak wspomniano wcześniej, zmiana temperatury topnienia może być spowodowana niewłaściwą konstrukcją lub zużyciem ślimaka.

3. Niestabilność interfejsu:

Termin niestabilność interfejsu odnosi się do niestabilności, która występuje na styku dwóch warstw. Stabilność interfejsu będzie zależeć od takich czynników, jak właściwości materiału, warunki procesu i cechy konstrukcyjne sprzętu. Podczas współwytłaczania folii rozdmuchiwanej mogą wystąpić trzy znane typy niestabilności międzyfazowej.

Niestabilność zygzakowatego połączenia: Gdy interfejs zostanie poddany nadmiernemu naprężeniu ścinającemu, pojawi się ta forma niestabilności, która spowoduje odkształcenie „zygzakowate” na powierzchni folii wzdłuż kierunku TD. Obraz tej niestabilności pokazano na rysunku

Istnieje kilka znanych przyczyn niestabilności zygzakowatej. Pierwszym z nich jest różnica lepkości ścinania między materiałami, które tworzą interfejs. Jeśli materiał ma znacząco różne lepkości ścinania, różne warstwy będą doświadczać różnych szybkości ścinania pod przyłożonym naprężeniem ścinającym, co skutkuje deformacją zygzakowatą. Można to złagodzić wybierając materiały o podobnej lepkości ścinania (jeśli to możliwe), aby stworzyć interfejs.

Drugim powodem jest to, że stosunek warstw jest nieodpowiedni. Jeśli stosunek warstw jest tak dobrany, że interfejs jest zbyt blisko ściany formy, nadmierne naprężenie ścinające spowoduje deformację. Aby temu zapobiec, można zwiększyć grubość warstwy zewnętrznej, aby odsunąć interfejs od ściany i zmniejszyć naprężenia ścinające przyłożone do ściany.

Trzecim powodem jest niewłaściwa konstrukcja formy. Podczas projektowania formy ważne jest, aby odpowiednio zoptymalizować kanały płynu, aby uzyskać równomierny rozkład prędkości w całej formie. Niewłaściwa konstrukcja formy może skutkować wysokimi punktami ścinania i nierównomiernym rozkładem prędkości, co może prowadzić do tej niestabilności.

Niestabilność interfejsu falowego: Ta forma niestabilności jest spowodowana nierównomiernym odkształceniem wydłużenia na granicy między dwoma materiałami. Kiedy bąbelek zostanie wytłoczony z formy, utworzy kształt fali wzdłuż wzoru powierzchni bąbelka. Obraz tej niestabilności można zobaczyć na rysunku 3. Stwierdzono, że odkształcenie wydłużenia, które powoduje tę niestabilność, pochodzi z dwóch znanych źródeł. Pierwsza związana jest z niewłaściwym stosunkiem warstw. Jeśli jedna z połączonych warstw struktury jest zbyt cienka, będzie doświadczać większego przyspieszenia w punkcie łączenia w formie, co skutkuje wyższym współczynnikiem odkształcenia wydłużenia w tej warstwie. Stosunek warstw powinien być dostosowany, aby umożliwić bardziej równomierny rozkład prędkości za punktem scalania.

Drugim źródłem jest różnica w lepkości przy wydłużeniu materiałów tworzących granicę faz. Dwa materiały o różnych lepkościach wydłużenia będą doświadczać tej samej siły wydłużenia i będą się odkształcać w różnym tempie. Jeśli to możliwe, do stworzenia interfejsu należy wybrać materiały o podobnych właściwościach wydłużenia.

Reaktywna niestabilność powierzchni międzyfazowej: Podczas współwytłaczania wielowarstwowej struktury składającej się z polarnej żywicy barierowej i warstwy klejącej może powstać reaktywna powierzchnia międzyfazowa. Żywica barierowa jest zwykle współwytłaczana z warstwą żywicy poliolefinowej. Struktury te zwykle wymagają warstwy łączącej między nimi, aby poprawić przyczepność między nimi. Warstwa wiążąca jest polimerem złożonym z polarnych i niepolarnych grup końcowych. Czasami może wystąpić niepożądana reakcja chemiczna pomiędzy polarnymi końcowymi grupami warstwy klejącej i polarną żywicą barierową, tworząc w ten sposób niestabilną powierzchnię styku. Wynikiem tych reakcji jest zmniejszenie przejrzystości optycznej i nadanie folii bardziej szorstkiego wyglądu.

Przykładem tej niestabilności jest granica między EVOH a warstwą wiążącą z grupami funkcyjnymi bezwodnika maleinowego (MA). Niepożądane reakcje mogą wystąpić między MA warstwy wiążącej a grupami hydroksylowymi wzdłuż łańcucha EVOH. Wizualny przykład tej niestabilności pokazano na Figurze 4, która porównuje wielowarstwowe folie PP/EVOH współwytłaczane w tych samych warunkach bez warstwy przylepnej (Figura 4a) i warstwy przylepnej MA (Figura 4b). Ze względu na niepożądane oddziaływanie występujące na granicy między EVOH a warstwą wiążącą MA, dodanie warstwy wiążącej MA spowodowało gwałtowny spadek przejrzystości filmu optycznego. Aby temu zapobiec, warstwę łączącą można zastąpić warstwą łączącą złożoną z różnych końcowych grup funkcyjnych.

4. Żel:

Termin „żel” jest ogólnie używany w odniesieniu do dowolnej formy małych defektów, które spowodują zniekształcenia optyczne w końcowej folii. Żele są problematyczne, ponieważ nie tylko powodują zniekształcenia optyczne, ale także obniżają właściwości mechaniczne folii. Żele można podzielić na trzy kategorie: niestopiona żywica, materiały zdegradowane i obce zanieczyszczenia.

Niestopiona żywica: Niestopiona żywica jest powszechnym rodzajem żelu, który zwykle można zaobserwować przy dużej przepustowości wytłaczarki. Są one wynikiem nierównomiernego topnienia spowodowanego strefą niskiego ścinania znajdującą się w ekstruderze. Aby określić, czy żel jest niestopioną żywicą, podgrzej żel powyżej jego temperatury topnienia, a następnie pozwól mu ostygnąć. Jeśli żel nie pojawia się ponownie po schłodzeniu, jest to niestopiona żywica. Jeśli w folii znajduje się niestopiona żywica, należy sprawdzić i przeprojektować ślimak wytłaczarki, aby zminimalizować obecność stref niskiego ścinania.

Zdegradowany materiał: Jeśli polimer jest wystawiony na działanie wysokiej energii przez długi czas, podczas procesu wytłaczania nastąpi degradacja materiału. Warunki te powodują powstawanie silnie utlenionych lub usieciowanych materiałów, które pojawiają się w folii jako żele. Zazwyczaj żele te nie istnieją od razu po uruchomieniu. Z czasem pojawią się na folii, ponieważ zdegradowany polimer będzie gromadził się w procesie.

Silnie utleniony żel pojawia się jako kruche czarne plamki, które można zidentyfikować za pomocą fluorescencji w świetle ultrafioletowym. Figura 5 przedstawia obraz silnie utlenionego żelu uzyskany w świetle spolaryzowanym oraz obraz fluorescencji żelu uzyskany w świetle UV. Usieciowany żel ma ciemnobrązowy wygląd i składa się z utlenionych substancji, ale stopień utlenienia jest zbyt niski, aby wywołać fluorescencję w świetle ultrafioletowym.

Usieciowane żele są czasami mylone z silnie splątanymi żywicami. Aby odróżnić te dwa, żel jest podgrzewany powyżej jego temperatury topnienia, napręża się go, aby go rozbić, a następnie pozostawia się do ostygnięcia. Jeśli kształt żelu pojawia się ponownie po ochłodzeniu, oznacza to, że materiał jest usieciowany i niezbyt splątany. Aby określić źródło zdegradowanych materiałów, ślimak ekstrudera należy usunąć bez przedmuchiwania po pracy. Po zidentyfikowaniu źródła degradacji można zoptymalizować konstrukcję śruby w tym obszarze, aby zminimalizować stagnację i niskie ścinanie.

Obce zanieczyszczenia: Czasami do procesu mogą przedostać się obce zanieczyszczenia. Obce zanieczyszczenia zwykle dostają się do wytłaczarki przez lej samowyładowczy wraz z głównymi surowcami i mogą obejmować włókna odzieżowe, a także obce żywice polimerowe. Jeśli okaże się, że temperatura topnienia żelu znacznie różni się od temperatury topnienia surowej żywicy lub jego kształt jest bardzo nieregularny (tak jak fibryle), prawdopodobnie są to obce zanieczyszczenia. Aby uniknąć tych żeli, lej samowyładowczy powinien być zawsze odpowiednio czyszczony, a oryginalny pojemnik na surowiec powinien być uszczelniony, aby zapobiec przedostawaniu się ciał obcych.

5. Zwijanie filmu:

Zwijanie się filmu to defekt obserwowany w wielowarstwowej strukturze złożonej z materiałów o różnej krystaliczności. Ta wada powstaje podczas schładzania stopionej folii i powoduje samoczynne zwijanie się folii. Zwijanie się folii wiąże się z dwoma problemami: różnicami we właściwościach materiału (tj. temperatura topnienia, krystaliczność) oraz niewłaściwym ułożeniem warstw.

Typowy przykład zwijania folii pokazano na rysunku 6, który przedstawia folię trójwarstwową składającą się z polietylenu (PE), nylonu (PA) i warstwy klejącej. Gdy folia wielowarstwowa opuszcza formę, wszystkie warstwy topią się i folia zaczyna stygnąć. W miarę ochładzania warstwa nylonu krystalizuje i staje się twarda, podczas gdy warstwa PE kurczy się nadal w stanie stopionym. Gdy temperatura spadnie poniżej temperatury topnienia PE, zacznie również twardnieć. Jednak w tym czasie nylon skrystalizował i nie może się dalej kurczyć, powodując zwijanie się PE podczas procesu utwardzania.

Jednym ze sposobów zapobiegania zwijaniu się folii jest szybkie schłodzenie folii, aby zapobiec jej krystalizacji. W przeciwieństwie do chłodzenia folii powietrzem, folię można wytłaczać bezpośrednio do łaźni wodnej w celu szybkiego schłodzenia. Umożliwia to współwytłaczanie materiałów o różnych szybkościach krystalizacji bez zwijania się folii. Innym możliwym rozwiązaniem jest optymalizacja struktury folii wielowarstwowej.

Na przykład zmodyfikuj strukturę folii PE/krawat/PA, która może być zwinięta do postaci PE/krawat/PA/krawat/PE/krawat/PA. Dodatkowe warstwy w nowej folii zwiększają ogólną jakość folii, co zmniejszy stopień zwijania się folii.

Link do tego artykułu: Jakie są najczęstsze problemy w procesie współwytłaczania folii rozdmuchiwanej?

Oświadczenie o przedruku: Jeśli nie ma specjalnych instrukcji, wszystkie artykuły na tej stronie są oryginalne. Proszę wskazać źródło przedruku: https://www.cncmachiningptj.com/,thanks!

Precyzja 3, 4 i 5-osiowa Obróbka CNC usługi dla obróbka aluminium, beryl, stal węglowa, magnez, obróbka tytanu, Inconel, platyna, superstop, acetal, poliwęglan, włókno szklane, grafit i drewno. Zdolne do obróbki części do 98 cali. średnica toczenia. i +/- 0.001 cala tolerancja prostoliniowości. Procesy obejmują frezowanie, toczenie, wiercenie, wytaczanie, gwintowanie, gwintowanie, formowanie, radełkowanie, pogłębianie, pogłębianie, rozwiercanie i cięcie laserowe. Usługi drugorzędne, takie jak montaż, szlifowanie bezkłowe, obróbka cieplna, galwanizacja i spawanie. Prototyp i produkcja od małych do dużych ilości oferowana z maksymalnie 50,000 XNUMX sztuk. Nadaje się do zasilania płynów, pneumatyki, hydrauliki i zawór Aplikacje. Obsługuje przemysł lotniczy, lotniczy, wojskowy, medyczny i obronny. PTJ opracuje strategię, aby zapewnić najbardziej opłacalne usługi, które pomogą Ci osiągnąć swój cel, Zapraszamy do kontaktu z nami ( sprzedaz@pintejin.com ) bezpośrednio do nowego projektu.

Precyzja 3, 4 i 5-osiowa Obróbka CNC usługi dla obróbka aluminium, beryl, stal węglowa, magnez, obróbka tytanu, Inconel, platyna, superstop, acetal, poliwęglan, włókno szklane, grafit i drewno. Zdolne do obróbki części do 98 cali. średnica toczenia. i +/- 0.001 cala tolerancja prostoliniowości. Procesy obejmują frezowanie, toczenie, wiercenie, wytaczanie, gwintowanie, gwintowanie, formowanie, radełkowanie, pogłębianie, pogłębianie, rozwiercanie i cięcie laserowe. Usługi drugorzędne, takie jak montaż, szlifowanie bezkłowe, obróbka cieplna, galwanizacja i spawanie. Prototyp i produkcja od małych do dużych ilości oferowana z maksymalnie 50,000 XNUMX sztuk. Nadaje się do zasilania płynów, pneumatyki, hydrauliki i zawór Aplikacje. Obsługuje przemysł lotniczy, lotniczy, wojskowy, medyczny i obronny. PTJ opracuje strategię, aby zapewnić najbardziej opłacalne usługi, które pomogą Ci osiągnąć swój cel, Zapraszamy do kontaktu z nami ( sprzedaz@pintejin.com ) bezpośrednio do nowego projektu.

- Obróbka 5-osiowa

- Frezowanie CNC

- Toczenie CNC

- Obróbka przemysłowa

- Proces obróbki

- Obróbka powierzchniowa

- Obróbka metali

- Obróbka tworzyw sztucznych

- Formy do metalurgii proszków

- Die Casting

- Galeria części

- Auto części metalowe

- Części maszynerii

- Radiator LED

- Części budowlane

- Części mobilne

- Części medyczne

- Części elektroniczne

- Obróbka na miarę

- Części rowerowe

- Obróbka aluminium

- Obróbka tytanu

- Obróbka stali nierdzewnej

- Obróbka miedzi

- Obróbka mosiądzu

- Obróbka super stopów

- Obróbka podglądowa

- Obróbka UHMW

- Jednolita obróbka

- Obróbka PA6

- Obróbka PPS

- Obróbka teflonowa

- Obróbka Inconelu

- Obróbka stali narzędziowej

- Więcej materiału