Postęp technologii cięcia laserowego rur wyznacza kierunek na przyszłość

Lasery do cięcia metalu nie są niczym nowym. Zostały wprowadzone do przemysłu metalurgicznego kilkadziesiąt lat temu i są szeroko stosowane w obróbce metali. Nie oznacza to jednak, że innowacyjność ustała. W rzeczywistości technologia laserowa wciąż się poprawia, co również skłoniło do ciągłego doskonalenia cięcie laserowe możliwości i wszechstronność opcji maszyny i oprogramowania.

Dwóch długoletnich producentów laserów do rur TRUMPF i amerykańska grupa BLM zaprezentowało nowe urządzenia na Tube®, dwuletniej wystawie rur w Dusseldorfie w Niemczech, a także inni producenci weszli na rynek laserów do rur. Producent urządzeń do produkcji blach, firma LVD, wyprodukowała ostatnio laserowe maszyny rurowe, a firma Bystronic niedawno przejęła producenta rurowych maszyn laserowych TTM Laser SpA.

Innowacje nie ograniczają się do maszyn i oprogramowania, które je obsługuje. Internet wprowadził koncepcję sieci informacyjnych do użytkowników komputerów na całym świecie w latach 1990., ale nie była to pierwsza sieć. Pod tym względem Mazak Optonics może mieć największe doświadczenie. W 1981 roku założył fabrykę sieciową, ale powiedziawszy to, inne firmy również dołączyły do tego trendu i poczyniły postępy w rewolucji cyfrowej, obejmując całą branżę. 4.0.

Postęp sprzętowy

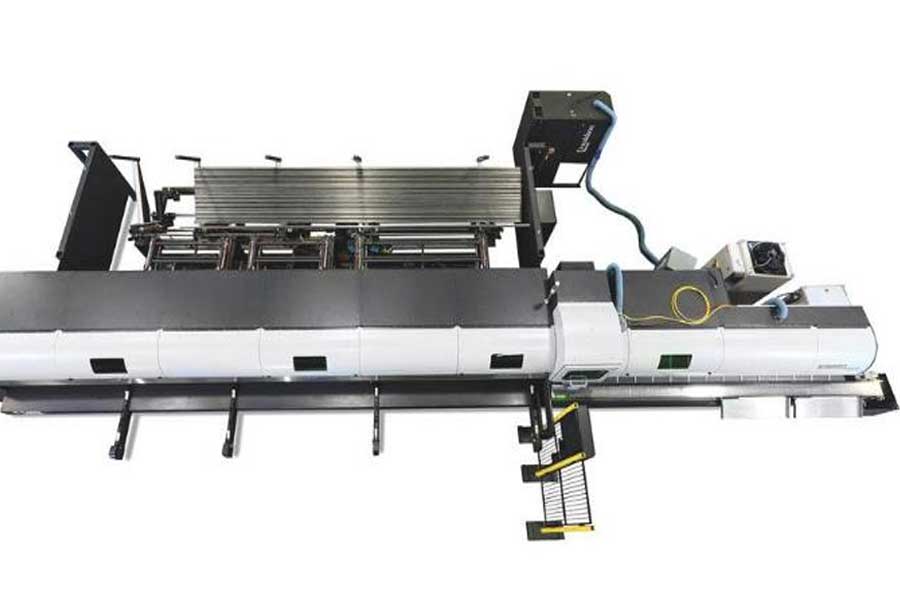

Chociaż każdy model jest wyjątkowy, to maszyny laserowe używane do wycinania wgłębień mają dziś zwykle coś wspólnego, niezależnie od producenta. Wiele maszyn laserowych ma dwie ładowarki, po jednej z każdej strony maszyny (patrz rysunek 1). Główny ładowacz jest używany do dużych wiązek rur w celu wydłużenia cyklu produkcyjnego; druga ładowarka jest używana do operacji w wysokich temperaturach, umożliwiając operatorom przerwanie dużych operacji, wyprodukowanie niektórych części, a następnie wznowienie pierwotnych operacji.

Kolejną coraz bardziej popularną funkcją jest pokładowy system pomiarowy. Mierząc obrabiany przedmiot i porównując jego wymiary z programem do cięcia, oprogramowanie może określić, czy oba te elementy pasują do siebie. Jeśli się nie zgadzają (to znaczy, jeśli operator ładuje niewłaściwy materiał), maszyna nie będzie próbowała rozpocząć cięcia. Pozwala to uniknąć marnowania materiałów, marnowania czasu i ewentualnego uszkodzenia maszyny.

Pokładowy system pomiarowy może również pomóc maszynie radzić sobie z nieodłącznymi zmianami wymiarów rur i rurociągów. Niewielki camber nie jest rzadkością, a skręcanie jest również powszechne, zwykle zauważalne w przypadku długich kwadratów, prostokątów i innych kształtów. Aby zapobiec uderzeniu głowicy lasera w powierzchnię przedmiotu obrabianego, system pomiarowy określa wielkość zagięcia lub skrętu i dostosowuje parametry cięcia tak, aby głowica lasera podążała za konturem rzeczywistej rury, a nie konturem zaprogramowanego rura. Wiele maszyn wykorzystuje dodatkowe podpory do podparcia rur wzdłuż łoża rurowego, aby zrekompensować inny problem wymiarowy: zwisanie.

Dobór rezonatora, dwutlenku węgla i światłowodu również podąża za wspólnym trendem. Chociaż technologia dwutlenku węgla od dziesięcioleci dominuje na rynku produkcji metali, ta nowa technologia prawie zastąpiła pierwotną technologię stosowania materiałów cienkościennych. Lasery światłowodowe są preferowane ze względu na ich wydajność, wymagania konserwacyjne, wszechstronność i szybkość cięcia, ale grubość materiałów, które można skutecznie ciąć, jest ograniczona.

Andrew Dodd, północnoamerykański dyrektor sprzedaży BLM Group USA, powiedział: „Sprzedajemy głównie maszyny światłowodowe, ale nadal sprzedajemy trochę rozcieńczalnika CO. Nie ma dobrego powodu, aby kupować maszyny CO2”.

Choć „większy” często oznacza „lepszy” lub „szybszy”, to rynek laserów tubowych nie zawsze kieruje się tą zasadą, zwłaszcza jeśli chodzi o moc. Podczas cięcia rur lub rur istnieje praktyczny limit mocy rezonatora, który wynosi około 4 kilowatów (kW). Powyżej tej mocy użytkownik może uszkodzić dalszą ścianę po przecięciu najbliższej ściany.

Po każdej stronie systemu laserowego znajduje się ładowarka, która pomaga zmaksymalizować jego wszechstronność. Taki układ pozwala operatorowi przerwać dużą pracę i uruchomić tylko kilka pozycji bez konieczności rozładowywania wszystkich surowców. Zdjęcie dzięki uprzejmości LVD Co.

Marka, model itp.

Najnowszy produkt firmy TRUMPF, TruLaser Tube 7000, może ciąć rury i profile o średnicy zewnętrznej (OD) do 10 cali i grubości do 0.4 cala oraz wykonywać skosy pod kątem 45 stopni. Sercem systemu jest laser dyskowy TruDisk 4 producenta o mocy 4001 kW. Według szacunków firmy prędkość cięcia tego półprzewodnikowego źródła światła jest zwiększona o 15% w porównaniu z tradycyjnymi laserami CO2.

Oprogramowanie systemu posiada funkcję PierceLine, która przyspiesza proces przebijania, aby szybciej rozpocząć cięcie, a funkcja RapidCut łączy ruch głowicy laserowej z ruchem osi rury, co według firmy może zwiększyć dynamiczną wydajność maszyny poprzez współczynnik cztery.

System podawania może przyjąć do 6 ton surowców. Gdy rura jest załadowana, system czujników monitoruje mocowanie, aby sprawdzić, czy zostało dostosowane do geometrii przedmiotu obrabianego. Czujnik monitoruje również proces rozładunku, aby zapewnić prawidłowe sortowanie części.

Najnowszy produkt BLM, LT7, ma laser światłowodowy o mocy 3 kW, który może obsługiwać okrągłe rury o średnicy zewnętrznej do 6 cali i ma podobne wymiary, takie jak kwadrat, prostokąt i kontur. Dwie automatyczne funkcje aktywnej perforacji i aktywnej prędkości optymalizują proces cięcia, podczas gdy aktywne skupienie zapewnia najlepszą koncentrację na grubych materiałach. Według BLM funkcje te mogą wspólnie określać optymalną prędkość cięcia i inne parametry, skracając w ten sposób czas cyklu i zwiększając wydajność maszyny. Posiada również funkcję Active Tilt, która jest kombinacją oprogramowania i sprzętu, która może zoptymalizować proces cięcia małych funkcji (patrz Rysunek 2).

Rurowe maszyny laserowe Mazak obejmują Space Gear 510 Mk II, maszynę kombinowaną, która może ciąć 5 na 10 stóp metalowa blacha); rury okrągłe, prostokątne i trójkątne; oraz C, H, I i C, H, I i 6.0 cala o średnicy stali w kształcie litery L. Wykorzystuje 5-osiowy palnik z obrotem ±360 stopni w osi A i nachyleniem ±135 stopni w osi B. Jest zasilany przez źródło laserowe o mocy 2.5 lub 4 kW. Firma 3D Fabri Gear 400 III oferuje również rezonatory o mocy 2.5 lub 4 kW, które mogą również obsługiwać różne kształty, wykorzystując cztery uchwyty do mocowania przedmiotów do 26.25 stopy i do 16 cali.

Jego uniwersalna kompaktowa tuba laserowa 100 (VCL-T100) nadaje się do produkcji małych partii i może obsługiwać okrągłe (od 1 do 3 cali kwadratowych) rury i pręty o długości od 1 do 4 cali do 12 stóp (opcjonalnie 24 stopy). Wyposażony w laser o mocy 2 kW, może ciąć stal miękką o grubości do 0.250 cala.

Modele lasera rurowego LVD - TL 2450-FL i TL 2665-FL mogą ciąć średnice zewnętrzne odpowiednio od 0.375 do 5 cali i od 0.75 do 6.5 cala. Wyposażone są w wielofunkcyjne uchwyty i oprogramowanie, które umożliwia maszynie obróbkę prawie wszystkich przekrojów, a wszystkie wykorzystują technologię lasera światłowodowego. Jego oprogramowanie CADMAN-T może importować dwuwymiarowe i trójwymiarowe rysunki, umożliwiając programistom projektowanie różnych funkcji, określanie cięć końcowych i kopiowanie powtarzających się funkcji, gdy jest to konieczne.

TTM Laser SpA została założona w 2000 roku. Dopóki wielu innych producentów laserów przemysłowych ugruntowało swoją pozycję na rynku obróbki metali, TTM Laser SpA jest stosunkowo młodą firmą. Firma znalazła rynek na dostarczanie kombinacji funkcji mających na celu przyciągnięcie centrów serwisowych i warsztatów.

Wszystkie lasery firmy do cięcia rur mają możliwości cięcia 3D. Menedżer sprzedaży TTM North America, Davide Rebessi, powiedział, że jej najmniejsza maszyna o średnicy FL-170 może obsługiwać średnice od 0.5 do 6.6 cala; na drugim końcu spektrum, jego FL-800 może obsługiwać średnice od 5.9 do 32 cali, co zapewniają wszyscy producenci Maksymalny zasięg.

Jednostka podająca i rozładowująca może obsługiwać nietypowe długości. System podawania typu FL-300 może przyjmować długości do 41 stóp; urządzenie wyładowcze może obsługiwać długości do 40 stóp. Jej maszyny o większej wydajności, FL-400, -600 i -800, oraz urządzenia podające i wyładowujące mogą obsługiwać długości do 59 stóp.

Firma przywiązuje również dużą wagę do logistyki związanej z optymalizacją czasu mostu. Na przykład niestandardowa obrabiarka opracowana przez firmę wykorzystuje dwa zestawy uchwytów, aby skrócić czas potrzebny na załadunek, pomiar i rozładunek przedmiotu obrabianego. Pierwsza para uchwytów służy do załadunku, pomiaru i około połowy cięcia. Następnie maszyna przenosi rurę do innej pary uchwytów dla pozostałych cięć, a pierwsza para uchwytów rozpoczyna obróbkę następnego kawałka przychodzącego materiału. Zwiększa to czas cyklu o 35% do 40%

TTM nie jest jedynym producentem laserów poszukującym unikalnego segmentu rynku. Niszowy producent 3D Fab Light znalazł trochę miejsca w dziedzinie małych partii i prototypowania. Jego maszyna jest tak mała, że do jej zainstalowania nie potrzeba specjalnych fundamentów ani personelu wiertniczego. Maszyna do rur firmy może obsługiwać rury okrągłe i kwadratowe o średnicy od 0.5 do 2 cali i długości do 50 cali. Maszyna do rur firmy może obsługiwać rury okrągłe i kwadratowe o średnicach od 0.5 do 2 cali i długościach do 50 cali (opcjonalnie rozszerzone do obsługi części o długości 120 cali). Firma nie zapewnia ładowarek, wyładowarek ani zbyt wielu wymyślnych rzeczy, ale największą zaletą jest to, że koszt jej maszyn jest niższy niż niektórych luksusowych samochodów z wyższej półki.

lasery 4.0

Może trochę śmiało powiedzieć, że cięcie jest rdzeniem produkcji, ale w rzeczywistości nie jest to daleko; w większości przypadków cięcie jest pierwszym krokiem w serii procesów wysyłania zamówień do doku wysyłkowego. Zoptymalizuj proces cięcia i, co ważniejsze, zsynchronizuj inne czynności, aby zmaksymalizować wydajność.

Gromadzenie i analizowanie danych warsztatowych oraz dużej ilości danych może pomóc producentom zidentyfikować i wyeliminować wąskie gardła oraz zwiększyć szybkość warsztatu. Pojęcie to ma wiele nazw: cyfryzacja, big data, internet rzeczy i przemysł 4.0.

Matt Fowles, kierownik ds. marketingu LVD, powiedział: „LVD wdrożyło już zasady Przemysłu 4.0, zanim Przemysł 4.0 miał swoją nazwę. Firma LVD została założona w 1952 roku i stosowana w maszynach do produkcji blach, takich jak lasery, cechowanie maszyny i giętarki. Posiada rozległą wiedzę specjalistyczną. Chociaż produkcja rur i produkcja blach mają ze sobą niewiele wspólnego, zasady i zastosowania Przemysłu 4.0 są równie ważne jak rury i produkty płaskie”.

Ogólnie rzecz biorąc, przepływ danych prowadzi do przepływu części. Zlecenie inicjuje przepływ danych, który jest uzupełniany danymi generowanymi przez maszyny w warsztacie; przechwytywanie i wykorzystywanie tych danych to istota Przemysłu 4.0.

Badając producentów korzystających z tradycyjnych systemów wprowadzania zamówień i tradycyjnych procesów produkcyjnych, LVD przeprowadził analizę porównawczą zamówienia, którego realizacja zajęła 34 dni. Od złożenia zamówienia przez klienta do momentu złożenia zamówienia trwa około pięciu dni. Złożenie zamówienia zajmuje dwa dni; 9 dni na montaż; 8 dni na kontrolę jakości, pakowanie i transport.

Mierząc poszczególne etapy wprowadzania zamówienia i rzeczywisty czas maszynowy, LVD ustaliło, że tylko 2.4% czasu to czas produkcji, a reszta była bezczynna. Rzeczywisty czas poświęcony na przyjęcie zamówienia to tylko 3 godziny, produkcja zamówień trwa 12 godzin, montaż 2.5 godziny, a ostatnie trzy kroki 2 godziny.

Może nie da się wycisnąć każdej minuty wolnego czasu, ale ten przykład ilustruje taką możliwość. Aby zrealizować to zamówienie w ciągu 19.5 godziny, potrzebna jest ścieżka Przemysłu 4.0. Działa poprzez generowanie ciągłego strumienia danych, kompilowanie tych informacji, analizowanie ich i wykorzystywanie ich do podejmowania kroków w celu poprawy przepływu części. Dodatkową korzyścią jest to, że może również zmniejszyć ilość odpadów.

Chociaż LVD koncentruje się na poprawie wydajności blach (zagnieżdżanie jak największej liczby części na każdej blasze, a następnie optymalizacja procesu całego warsztatu), to dowodzi możliwości produkcji rur.

Kurt Debbaut, menedżer produktu pakietu oprogramowania CADMAN firmy LVD, powiedział: „Pierwszym wyzwaniem jest przetwarzanie wielu zamówień jednocześnie”. System musi zagnieżdżać części, aby jak najefektywniej wypełnić panele lub części paneli. Korzystne jest poczekanie na dodatkowe zamówienia, aby oprogramowanie mogło wykorzystać więcej części, co skutkuje ciaśniejszym zagnieżdżaniem i mniejszą ilością odpadów. „Wadą jest drugie wyzwanie: poświęcenie czasu na zaoszczędzenie niektórych materiałów. Mieszanie części z wielu zamówień na jednym materiale oznacza, że należy przeprowadzić dokładną klasyfikację części. To trzecie wyzwanie.

Wielu producentów sprzętu dostarcza oprogramowanie do rozwiązywania tych i innych problemów oraz wprowadza dane do systemu planowania zasobów przedsiębiorstwa (ERP) w celu efektywnego wykorzystania tych informacji.

W przypadku LVD firma CADMAN-SDI wykorzystuje niewielką liczbę parametrów części do obliczenia kosztów pracy. Inny program, CADMAN-JOB, oblicza czas procesu, określa najlepszy przepływ części i tworzy plan. Może również zweryfikować, czy potrzebne narzędzia znajdują się w bibliotece narzędzi. Kolejny produkt, Touch i4, klasyfikuje części wychodzące z maszyny i ulepsza je za pomocą systemu wizyjnego, który może identyfikować defekty. Oddziela wszelkie wadliwe części i wydaje zlecenie wymiany na następnej płycie, która przechodzi przez system.

Kiedy te programy mają wystarczająco dużo informacji, aby zacząć podejmować bardziej złożone decyzje, staje się to bardzo interesujące. Na przykład, aby wyprodukować zespół, oprogramowanie LVD odpowiednio zaplanuje części, tak aby części, które są potrzebne jako pierwsze, zostały wyprodukowane jako pierwsze. Części wewnętrzne są produkowane przed częściami zewnętrznymi, więc montażysta dostanie je w odpowiedniej kolejności. Ponadto, aby zapobiec marnowaniu materiałów, oprogramowanie składu w jak największym stopniu wykorzystuje każdą płytę. Jeśli stwierdzi, że w zamówieniu pozostało trochę miejsca, doda powszechnie używane części zamówienia do zagnieżdżenia i przydzieli te dodatkowe części do przyszłych zamówień.

Punkt widzenia BLM jest taki, że operatorzy maszyn nie tylko przypominają sobie procedury i ładują surowce.

Dodd z firmy BLM powiedział: „Operator jest kierownikiem materiału”. Oprogramowanie ProTube firmy to system monitorowania, który może częściowo pomóc kierownikowi ds. materiałów w zrozumieniu zarządzania materiałami. Może pomóc użytkownikom w dokładnym oszacowaniu czasu i kosztów w oparciu o czas przetwarzania całej serii produkcyjnej. Przygotowuje również zlecenia pracy i wysyła je do maszyny, podczas gdy funkcja zdalnego zarządzania zapewnia monitorowanie postępu produkcji w czasie rzeczywistym, statystyki działania systemu i szacunki dotyczące następnej zmiany partii. Można go zintegrować z systemem ERP, aby automatycznie przypisywać zlecenia pracy do wszystkich podłączonych maszyn BLM.

Chociaż TTM jest stosunkowo młodą firmą z niewielką liczbą pracowników, opracowała oprogramowanie maszynowe, które łączy się z systemem MRP i wspomaga pracę w ramach Przemysłu 4.0.

TTM sprzedało firmie Liebherr dwie maszyny, jedną do rur, a drugą do wyrobów płaskich. Producent maszyn przeładunkowych, górniczych i budowlanych potrzebował systemu tnącego do wysyłania części na linię produkcyjną w celu piaskowania, a następnie zrobotyzowanego spawania. TTM nie miało dużego doświadczenia w Przemyśle 4.0. Firma zaczęła opracowywać system integrujący cały sprzęt na linii produkcyjnej. Sercem tego systemu jest maszyna do cięcia.

Przejdź na cyfrowe

Dobrze wygląda digitalizacja wszystkich dostępnych informacji i przesyłanie ich przez sieć, ale czy to zadziała? Krótko mówiąc, tak. W dniu 12 września 2017 r. firma TRUMPF otworzyła fabrykę w rejonie Chicago, aby zademonstrować, w jaki sposób technologia cyfrowa może zapewnić połączenie dla każdej maszyny w warsztacie, a tym samym dla każdego procesu.

Oczywiście kilka pierwszych kroków wiąże się z przygotowaniami, ale nawet te ilustrują wszechstronne funkcje technologii cyfrowej: importuj pliki części, wprowadzaj te informacje do programu ERP i ostatecznie określaj modelowanie części. Kolejnych kilka kroków będzie nieco głębsze: tworzenie zleceń pracy, opracowywanie opisów procesów, zagnieżdżanie części, zamawianie materiałów i porządkowanie zamówień. Do tej pory nie było żadnych zajęć sportowych, ale system wykonał dużo pracy, kompresując kilka godzin tradycyjnej pracy w kilka minut.

Gdy zlecenie pracy pojawi się w kolejce przetwarzania, nie zobaczysz pracowników pobierających materiały z zapasów. Samoobsługowe wózki sklepowe ożywają, przejeżdżają przez warsztat i parkują w miejscu, w którym można je automatycznie rozładowywać, aby rozpocząć proces produkcyjny.

Stamtąd wymagane jest cięcie, wykrawanie i gięcie. Części są przenoszone z miejsca na miejsce i mogą być przetwarzane prawie bez ręcznej interwencji. W podnoszeniu i ustawianiu dużą rolę odgrywają układarki i roboty.

Strategia znakowania (oznaczanie każdej części kodem QR) może wyeliminować papier. W fabryce TRUMPF status zamówienia można wyświetlić w różnych punktach monitorowania w całym budynku. Każdy, kto ma dostęp do sygnału Wi-Fi z dowolnego miejsca na świecie, może zalogować się do systemu, aby sprawdzić status zamówienia. Jeśli możesz sobie wyobrazić, że klienci sprawdzają stan zamówień w sklepie, to możesz sobie wyobrazić, jak bardzo cyfryzacja może przynieść relacje z klientami.

Nowoczesną technologią połączeń firmy Mazak jest iSMART Factory™, która zadebiutowała w swojej fabryce w Oguchi w Japonii i jest stosowana w fabryce we Florencji w stanie Kentucky. Używany przez nią protokół komunikacyjny, MTConnect®, umożliwia firmie monitorowanie wszystkich działań w sieci. Hala produkcyjna (maszyny, jednostki i sprzęt) i zbieranie z nich danych w celu zwiększenia możliwości podejmowania decyzji.

Mazak oferuje również SmartBox, który zapewnia bezpieczną ścieżkę danych z maszyny do systemu zarządzania poprzez MTConnect. Został zaprojektowany w celu zapobiegania nieautoryzowanemu dostępowi do sieci i nie ogranicza się do połączenia z określoną maszyną firmy lub konkretnym oprogramowaniem. Według Mazak, SmartBox to otwarty standard, który może monitorować dane z dowolnej maszyny, niezależnie od jej marki, modelu czy wieku, a do zbierania danych obsługuje platformy oprogramowania analitycznego innych firm.

Oczywiście, w przypadku obróbki części z blachy zamiast części z rur, rozwiązanie automatyzacji jest łatwiejsze. Surowce są dobrze ułożone, podczas gdy producenci luksusowych rur stalowych nie, a gotowe części są zwykle łatwiejsze w obróbce. Podczas obróbki elementy rurowe zwykle wymagają określonego kierunku, aby każda cecha została ostatecznie wygięta i ukształtowana na końcu we właściwym położeniu względem innych cech. Mogą również wymagać nałożenia smaru przed zginaniem i usunięcia smaru przed spawaniem.

Automatyzacja takich zadań może być trudna, ale zajmuje dużo czasu. Istnieją różne technologie, które mogą rozwiązać najczęstsze problemy i pomóc w realizacji automatyzacji, która towarzyszy Przemysłowi 4.0.

Właściwy kierunek zwykle wymaga wykrywania spoin, a technologia czujników stale się poprawia. Po wykryciu szwu, mały znak lub niepozorny otwór może wystarczyć, aby zapewnić odniesienie kierunku dla kolejnych maszyn. W przypadku obróbki rur nowoczesne roboty są zręczne, a system wizyjny jest stale ulepszany, co może pomóc im w szybkim podnoszeniu i układaniu przedmiotów obrabianych. Jeśli chodzi o smarowanie, ilość dozowana z systemu rozpylającego lub mikroaplikatora może być wystarczająca, a niektóre chemikalia w dzisiejszych czasach nie będą przeszkadzać w późniejszym spawaniu.

Powiązanie wszystkich luźnych końców, aby Przemysł 4.0 odniósł sukces w przygotowaniu, nie nastąpi od razu, ale stanie się. Jest to tylko kwestia czasu.

Produkcja cyfrowa 24/7

Carel van Sorgen, klient LVD i założyciel Varsseveld 24/7 Tailor Steel w Holandii, zajmuje się produkcją metali i nie jest mu obcy używanie oprogramowania do rozwiązywania problemów produkcyjnych. Jako właściciel pierwszej maszyny laserowej do obróbki metalu zainstalowanej w Europie w 1978 roku, zauważył ogromne zmiany w funkcjach oprogramowania i przez lata rozważał wykorzystanie oprogramowania, sprzętu i koncepcji do stworzenia podstawy Przemysłu 4.0. Uprość proces produkcji od zamówienia do wysyłki.

Rozpoczął swoją ostatnią działalność w 2007 roku, kiedy kupił wystarczającą ilość sprzętu, aby rozpocząć nowy biznes. W 2008 roku firma otrzymała pierwsze zamówienie w cenie 348 euro; w 2009 r. jej przychody wyniosły 5 mln euro, a do 2016 r. sprzedaż przekroczyła 50 mln euro. Chociaż firma zajmuje się raczej blachą niż rurami, po raz kolejny ilustruje siłę Przemysłu 4.0 i przyszłość produkcji rur i rur.

Codzienna praca to wyczyn logistyki. 24/7 Tailor Steel posiada 22 lasery i 6 giętarek w swoich dwóch fabrykach. Firma otrzymuje średnio 120 ton stali dziennie, a prawie cała stal jest wysyłana następnego dnia, aby utorować drogę do wysyłki następnego dnia: dodatkowe 120 ton stali. Dzieje się tak, ponieważ każdego dnia zdobywa ponad 15 nowych klientów, ale nie ma tradycyjnej siły sprzedaży, estymatora i harmonogramu. Wykorzystuje bardzo wydajne oprogramowanie.

Klienci korzystają z zastrzeżonej platformy internetowej SOPHIA (SOPHisticated Intelligent Analyzer) do przesyłania rysunków CAD i dokonywania pewnych wyborów — gatunku materiału, grubości, ilości, daty dostawy i akceptacji wcześniejszej dostawy. Oferta zwykle zostanie zwrócona w ciągu kilku minut, a gdy klient zaakceptuje ofertę, zlecenie trafi do kolejki zagnieżdżenia w celu zagnieżdżenia.

Jeśli plik zawiera wiele elementów lub zespołów, oprogramowanie podzieli zamówienie na oddzielne komponenty, co pozwoli oprogramowaniu do zagnieżdżania uzyskać więcej kształtów geometrycznych i może być używane na większej liczbie rysunków.

Van Saugen powiedział: „Większość producentów marnuje około 32% do 33% swoich talerzy”. Oprogramowanie używane przez 24/7 Tailor Steel i szeroka gama oprogramowania mogą zredukować to do około 30%.

Cienkie płyty są przenoszone do każdego stanowiska cięcia za pomocą zautomatyzowanych pojazdów (AGV), które poruszają się po torach magnesów rozmieszczonych w odległości kilku metrów. Połączenie magnesu i oprogramowania może utrzymać pojazd AGV na właściwej ścieżce, manewrować wokół innych pojazdów AGV i dostarczać materiał do właściwego lasera we właściwym czasie.

Pracownicy nie używają laserów w tradycyjnym sensie. Zamiast tego zarządzają procesem, aby zapewnić, że właściwe materiały są ładowane we właściwym czasie, części są odzyskiwane, a proces jest obserwowany, aby zapewnić utrzymanie jakości cięcia. Jeśli części wymagają jedynie wycięcia, pracownicy mogą umieścić je w pudełku lub kopercie oraz przygotować i przygotować etykietę wysyłkową lub list przewozowy.

Jeśli część wymaga gięcia, przenieś ją do jednej z sześciu giętarek LVD ToolCell z automatyczną konwersją narzędzi w obszarze formowania. Operator skanuje zadanie, a ToolCell przejmuje zadanie, wymieniając stempel i matrycę, gdy jest gotowy do załadowania do gięcia. Po wykonaniu symulacji gięcia 3D na sterowniku, operator może zginać. Nowi pracownicy mogą się schylić niemal tak szybko, jak weterani.

SOPHIA wykonała dużo pracy za kulisami, pełniąc funkcje techniczne i logistyczne. Analizuje każde nowe zamówienie, aby potwierdzić, że można je wyprodukować na giętarce bez ingerencji narzędzia lub innych problemów z formowaniem; porównuje powtarzające się zamówienia, aby upewnić się, że są to rzeczywiście powtarzające się zamówienia, i sprawdza, czy wymiary lub cechy nie uległy zmianie; i prowadzi różne programy transportowe i łączy powtarzające się zamówienia, aby obniżyć koszty transportu.

Link do tego artykułu: Postęp technologii cięcia laserowego rur wyznacza kierunek na przyszłość

Oświadczenie o przedruku: Jeśli nie ma specjalnych instrukcji, wszystkie artykuły na tej stronie są oryginalne. Proszę wskazać źródło przedruku: https://www.cncmachiningptj.com/,thanks!

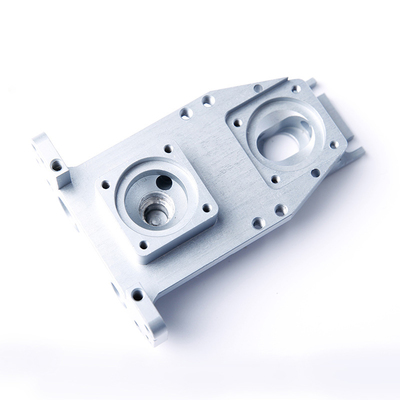

Precyzja 3, 4 i 5-osiowa Obróbka CNC usługi dla obróbka aluminium, beryl, stal węglowa, magnez, obróbka tytanu, Inconel, platyna, superstop, acetal, poliwęglan, włókno szklane, grafit i drewno. Zdolne do obróbki części do 98 cali. średnica toczenia. i +/- 0.001 cala tolerancja prostoliniowości. Procesy obejmują frezowanie, toczenie, wiercenie, wytaczanie, gwintowanie, gwintowanie, formowanie, radełkowanie, pogłębianie, pogłębianie, rozwiercanie i cięcie laserowe. Usługi drugorzędne, takie jak montaż, szlifowanie bezkłowe, obróbka cieplna, galwanizacja i spawanie. Prototyp i produkcja od małych do dużych ilości oferowana z maksymalnie 50,000 XNUMX sztuk. Nadaje się do zasilania płynów, pneumatyki, hydrauliki i zawór Aplikacje. Obsługuje przemysł lotniczy, lotniczy, wojskowy, medyczny i obronny. PTJ opracuje strategię, aby zapewnić najbardziej opłacalne usługi, które pomogą Ci osiągnąć swój cel, Zapraszamy do kontaktu z nami ( sprzedaz@pintejin.com ) bezpośrednio do nowego projektu.

Precyzja 3, 4 i 5-osiowa Obróbka CNC usługi dla obróbka aluminium, beryl, stal węglowa, magnez, obróbka tytanu, Inconel, platyna, superstop, acetal, poliwęglan, włókno szklane, grafit i drewno. Zdolne do obróbki części do 98 cali. średnica toczenia. i +/- 0.001 cala tolerancja prostoliniowości. Procesy obejmują frezowanie, toczenie, wiercenie, wytaczanie, gwintowanie, gwintowanie, formowanie, radełkowanie, pogłębianie, pogłębianie, rozwiercanie i cięcie laserowe. Usługi drugorzędne, takie jak montaż, szlifowanie bezkłowe, obróbka cieplna, galwanizacja i spawanie. Prototyp i produkcja od małych do dużych ilości oferowana z maksymalnie 50,000 XNUMX sztuk. Nadaje się do zasilania płynów, pneumatyki, hydrauliki i zawór Aplikacje. Obsługuje przemysł lotniczy, lotniczy, wojskowy, medyczny i obronny. PTJ opracuje strategię, aby zapewnić najbardziej opłacalne usługi, które pomogą Ci osiągnąć swój cel, Zapraszamy do kontaktu z nami ( sprzedaz@pintejin.com ) bezpośrednio do nowego projektu.

- Obróbka 5-osiowa

- Frezowanie CNC

- Toczenie CNC

- Obróbka przemysłowa

- Proces obróbki

- Obróbka powierzchniowa

- Obróbka metali

- Obróbka tworzyw sztucznych

- Formy do metalurgii proszków

- Die Casting

- Galeria części

- Auto części metalowe

- Części maszynerii

- Radiator LED

- Części budowlane

- Części mobilne

- Części medyczne

- Części elektroniczne

- Obróbka na miarę

- Części rowerowe

- Obróbka aluminium

- Obróbka tytanu

- Obróbka stali nierdzewnej

- Obróbka miedzi

- Obróbka mosiądzu

- Obróbka super stopów

- Obróbka podglądowa

- Obróbka UHMW

- Jednolita obróbka

- Obróbka PA6

- Obróbka PPS

- Obróbka teflonowa

- Obróbka Inconelu

- Obróbka stali narzędziowej

- Więcej materiału