Różnica między spawaniem ultradźwiękowym a spawaniem tradycyjnym

W komedii muzycznej "Victor Victoria" z 1982 roku Julie Andrews zaśpiewała wysoko na zakończenie paryskiego show kabaretowego swojej bohaterki. Podtrzymywała notatki, a kieliszki do szampana w całym pokoju pękły. To dobra ilustracja tego, jak dźwięki o wysokiej lub wysokiej częstotliwości oddzielają materiały. Ale czy wiesz, że możesz wykorzystać dźwięk o wysokiej częstotliwości do łączenia materiałów? Technologia zgrzewania ultradźwiękowego jest wykorzystywana do montażu produktów w wielu branżach – od sprzętu medycznego przez obuwie sportowe po samochody.

Materiał wierzchni tych butów New Balance jest montowany za pomocą zgrzewania ultradźwiękowego zamiast tradycyjnych metod szycia

Ogólnie możesz użyć łączniktakich jak gwoździe, śruby lub gwinty do łączenia materiału. Dotyczy to metalu, drewna, tkanin i plastiku. Do wielu tworzyw sztucznych stosuje się klej. Klej tworzy wiązanie chemiczne między samym klejem a powierzchnią tworzywa sztucznego. Metale można łączyć razem, podgrzewając inne metale jako kleje, takie jak lut ołowiowy w połączeniach elektrycznych. Alternatywnie metal można bezpośrednio stopić (spawać); lub metal może być bezpośrednio stopiony. Gdy powierzchnia stopionego metalu ostygnie, metal skleja się. Spawanie zwykle wymaga otwartego płomienia lub palnika, aby osiągnąć wysokie temperatury wymagane do stopienia metalowych powierzchni. Dlatego w przypadku niektórych zadań produkcyjnych może to być kosztowny proces.

W latach czterdziestych wprowadzono nową, bardziej ekonomiczną metodę spawania. Technologia zgrzewania ultradźwiękowego wykorzystuje fale dźwiękowe o wysokiej częstotliwości i ciśnienie do łączenia metali i wymaga mniej energii niż tradycyjne spawanie. Ultradźwiękowe spawanie metali było rozwijane od lat 1940. do 1950. XX wieku, ponieważ sprzęt elektroniczny używany w sprzęcie stawał się coraz bardziej złożony, a komputery mogły sterować procesem. Od tego czasu technologia ta jest naprawdę stosowana w dziedzinie tworzyw sztucznych.

W tym artykule zbadamy sprzęt i fizyczny proces zgrzewania ultradźwiękowego, w jaki sposób New Balance wykorzystuje go do produkcji butów sportowych, a także zalety i wady tej technologii. Najpierw przyjrzyjmy się bliżej, jak fale dźwiękowe łączą materiały, takie jak metal i plastik.

1. Zgrzewanie ultradźwiękowe i tarcie

Schemat mechanizmu zgrzewania ultradźwiękowego

Szybko potrzyj ręce. Zauważyłeś coś? Czy się rozgrzewają? Jeśli uderzysz młotkiem w metalową powierzchnię szybko i wielokrotnie, zauważysz, że miejsce, w którym młotek uderza w metal, również stanie się gorące. W obu przykładach ciepło jest spowodowane tarciem. Teraz wyobraź sobie pocieranie dłoni lub uderzanie młotkiem tysiące razy na sekundę. Wytworzone ciepło tarcia może w bardzo krótkim czasie znacznie podnieść temperaturę. Zasadniczo dźwięk o wysokiej częstotliwości (ultradźwięki) powoduje gwałtowne drgania spawanego materiału. Wibracje spowodują ocieranie się materiałów o siebie, a tarcie zwiększy temperaturę powierzchni styku. To szybkie ciepło tarcia stwarza warunki do wiązania materiałów.

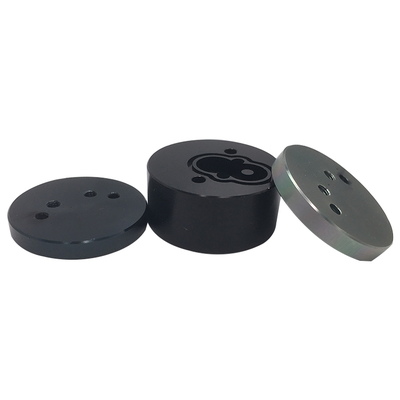

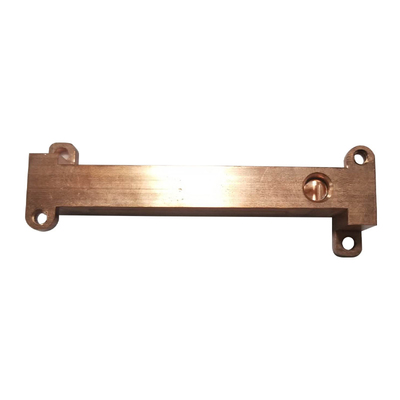

Sprzęt do spawania ultradźwiękowego składa się z czterech głównych części. Zasilacz zamienia prąd o niskiej częstotliwości (50-60 Hz) na prąd o wysokiej częstotliwości (20-40 kHz; 1 kHz = 1000 Hz). Następnie przetwornik lub konwerter zamienia energię elektryczną o wysokiej częstotliwości na dźwięk o wysokiej częstotliwości (ultradźwięki). Wzmacniacz sprawia, że wibracje ultradźwiękowe są większe. Wreszcie, róg lub generator ultradźwiękowy skupi wibracje ultradźwiękowe i przekaże je na spawany materiał. Oprócz tych części znajduje się kowadło, na którym materiał spawalniczy jest układany i mocowany. Istnieją również metody przykładania siły (zwykle ciśnienia powietrza dostarczanego przez tłok pneumatyczny) podczas procesu zgrzewania, aby utrzymać materiał razem.

Jakie materiały i branże mogą więc skorzystać z tego inteligentnego procesu? Zgrzewanie ultradźwiękowe tworzyw sztucznych znajduje szerokie zastosowanie w produkcji elektroniki, sprzętu medycznego i części samochodowych. Na przykład zgrzewanie ultradźwiękowe jest wykorzystywane do wykonywania połączeń elektrycznych na płytkach drukowanych komputera oraz do montażu elementów elektronicznych, takich jak transformatory, silniki i kondensatory. Sprzęt medyczny taki jak cewniki, zawórFiltry i maski są również montowane za pomocą zgrzewania ultradźwiękowego. Przemysł opakowaniowy wykorzystuje tę technologię do produkcji folii, montażu probówek i opakowań blistrowych. Nawet Ford Motor Company bada zastosowanie spawania ultradźwiękowego do produkcji aluminiowych podwozi samochodów.

2. Zgrzewanie ultradźwiękowe krok po kroku

Schemat procesu zgrzewania ultradźwiękowego

Podstawowy proces zgrzewania ultradźwiękowego można opisać następującymi krokami:

1. Umieść spawane części w kowadle lub uchwycie.

2. Róg styka się ze spawanymi częściami.

3. Zastosuj nacisk, aby utrzymać róg w kontakcie z materiałem spawalniczym i połącz go razem.

4. Róg emituje wibracje ultradźwiękowe, aby ogrzać materiał. Wibracje poruszają się w górę iw dół lub w lewo iw prawo o mniej niż jeden milimetr.

5. Materiały te są ze sobą spawane.

6. Głowica spawalnicza jest cofnięta i materiał spawalniczy można wyjąć z kowadła.

Czas zgrzewania, stosowane ciśnienie i temperatura są kontrolowane przez komputer lub mikroprocesor w sprzęcie zgrzewającym. To, co faktycznie dzieje się podczas spawania, zależy od rodzaju materiału. W metalach drgania ultradźwiękowe przenoszone są równolegle do płaszczyzny materiału. Ciepło tarcia podnosi temperaturę powierzchni metalu do około jednej trzeciej temperatury topnienia, ale nie topi metalu. Zamiast tego ciepło usuwa z powierzchni tlenki metali i cienkie warstwy. Pozwala to atomom metalu na poruszanie się między dwiema powierzchniami i tworzenie wiązań, które utrzymują metal razem.

W przypadku tworzyw sztucznych drgania są prostopadłe do płaszczyzny materiału, a ciepło tarcia podnosi temperaturę wystarczająco, aby stopić tworzywo sztuczne. Cząsteczki plastiku mieszają się ze sobą i tworzą wiązania. Po schłodzeniu powierzchnie z tworzywa sztucznego są ze sobą zgrzewane. Czas zgrzewania może się różnić, ale zgrzewanie można wykonać w zaledwie 0.25 sekundy.

Czynniki, które różnią się w zgrzewaniu ultradźwiękowym, obejmują częstotliwość fali dźwiękowej (zwykle 20, 30 lub 40 kHz), nacisk wywierany na materiał razem oraz czas zastosowania ultradźwięków (ułamek sekundy lub więcej). Sekundę).

Opisane dotychczas techniki zgrzewania ultradźwiękowego są odpowiednie dla podobnych materiałów (metale, tworzywa sztuczne). Ale co z różnymi materiałami? Rozwiążmy ten problem, przyglądając się, jak New Balance wykorzystuje zgrzewanie ultradźwiękowe do montażu butów sportowych.

3, rola zgrzewania ultradźwiękowego

Montaż butów sportowych: Po nałożeniu folii termotopliwej na sztuczny zamsz należy ją docisnąć

Spójrz na parę tenisówek. Tradycyjne buty mogą być wykonane z jednego materiału (takiego jak płótno lub zamsz), podczas gdy wiele butów sportowych ma wiele materiałów, takich jak lekkie polimery z tworzywa sztucznego, zamsz lub syntetyczny zamsz oraz siateczka. Te materiały kompozytowe sprawiają, że buty są lekkie, elastyczne, trwałe i oddychające. Na przykład jeden styl sneakersów New Balance ma cholewkę składającą się z trzech części.

1. Wzór syntetycznego zamszu zwany cholewką – cholewka stanowi większą część cholewki buta, w tym czubek sznurowadła, język i oczy.

2. Wzór z syntetycznego zamszu zwany rzędem siodełka-rzędem siodełka zawiera dwa górne otwory wzmacniające sznurowadła i zmniejszające zużycie.

3. Warstwa siateczki – siateczka otacza piętę cholewki i górną część otworu wokół kostki.

Ale jak połączyć te materiały? Najczęściej firmy obuwnicze szyją materiały. Jednak około dwa do trzech lat temu firma New Balance postanowiła wykonać górną część cholewki buta bez szwów. Po eksperymentach z polimerowymi foliami samoprzylepnymi i żelazkami zaproponowali metodę zgrzewania ultradźwiękowego do wykonania tej części buta.

Aby złożyć górną część buta, personel musi najpierw użyć kawałka sztucznego zamszu. Użyli prasy żelaznej, aby przykleić cienką warstwę folii termotopliwej do tylnej części materiału. Następnie zespół do zgrzewania ultradźwiękowego wciska wzorzystą cholewkę w zamszowy materiał. Podobnie, podobna ultradźwiękowa zgrzewarka wyciskała również siodełkowy rząd oczek z innego kawałka sztucznego zamszu. Kształt cholewki wycięty z zamszu. Oczko siodła i materiał siatkowy są zgrzewane z cholewką buta za pomocą ultradźwięków. W tych procesach ciepło tarcia ze zgrzewarki ultradźwiękowej topi folię topliwego materiału, tym samym wiążąc rząd oczek siodełka i materiał siatkowy z cholewką. Następnie gotową cholewkę buta kształtuje się i przykleja do podeszwy i pięty za pomocą wodnego rozpuszczalnika.

Starszy projektant produktów New Balance, Kenneth Straka (Kenneth Straka), powiedział, że metoda zgrzewania ultradźwiękowego zwiększa produktywność, oszczędzając czas. Spawacze ultradźwiękowe nie tylko rozpraszają ciepło bardziej równomiernie niż prasy żelazne, ale także szybciej się nagrzewają i schładzają. Dlatego proces montażu wymaga mniejszej liczby kroków i jest szybszy niż tradycyjne metody szycia.

Teraz, gdy zrozumieliśmy, jak używać zgrzewania ultradźwiękowego do łączenia różnych materiałów, przyjrzyjmy się zaletom i wadom tej technologii.

4, dlaczego warto stosować metodę zgrzewania ultradźwiękowego?

Montaż obuwia sportowego: klejony zamsz syntetyczny

W porównaniu z tradycyjnymi metodami zgrzewanie ultradźwiękowe ma wiele zalet. Po pierwsze, w porównaniu do innych metod, spawanie odbywa się w niskich temperaturach. Dlatego producenci nie muszą wydawać dużo paliwa ani innej energii, aby osiągnąć wysokie temperatury. To sprawia, że proces jest tańszy. Jest też szybszy i bezpieczniejszy.

Ten proces zajmuje tylko ułamek sekundy do kilku sekund. Dlatego można go wykonać szybciej niż innymi metodami. W rzeczywistości może wiązać tworzywa sztuczne szybciej niż klej. Na przykład chip transpondera jest zainstalowany w nowym inteligentnym kluczyku w samochodzie. Samochód można uruchomić dopiero po wykryciu chipa. Aby wykonać klucz, włóż jeden koniec metalowego zaślepki klucza i chip do połowy plastikowego blatu. Umieść drugą połowę na nich i przyklej do dolnej połowy. To wiązanie jest zwykle wykonywane za pomocą kleju, którego utwardzenie zajmuje trochę czasu. Zgrzewanie ultradźwiękowe może wykonać to samo zadanie w mniej niż sekundę.

Spawanie ultradźwiękowe nie wymaga palnego paliwa i otwartego ognia, dzięki czemu jest bezpieczniejszym procesem w porównaniu do innych metod spawania. Pracownicy nie mogą mieć kontaktu z palnymi gazami lub toksycznymi rozpuszczalnikami. W produktach elektronicznych przewody miedziane są zwykle łączone ze stykami elektrycznymi na płytce drukowanej za pomocą lutu. Zastosowanie zgrzewania ultradźwiękowego może wykonać to samo zadanie w krótkim czasie bez narażania pracowników na opary ujemnego lutowia ołowiowego. Chociaż narażenie na dźwięki o wysokiej częstotliwości może uszkodzić słuch pracowników, to potencjalne zagrożenie można łatwo zmniejszyć, instalując zgrzewarkę ultradźwiękową w skrzynce bezpieczeństwa lub klatce i/lub stosując środki ochrony słuchu.

Wreszcie zgrzewanie ultradźwiękowe jest tak samo mocne i trwałe jak tradycyjne spawanie tego samego materiału – to tylko jeden z powodów, dla których ta metoda jest stosowana w produkcji samochodów. Aby samochody były lżejsze i bardziej oszczędne, producenci samochodów wykorzystują aluminium jako główny metal nadwozia. W porównaniu z tradycyjnym spawaniem, zgrzewanie ultradźwiękowe może być stosowane do łączenia metali w krótszym czasie i w niższej temperaturze.

Ale spawanie ultradźwiękowe ma swoje ograniczenia. Przede wszystkim głębokość spoiny jest mniejsza niż jeden milimetr, więc proces ten jest najbardziej odpowiedni dla cienkich materiałów, takich jak tworzywa sztuczne, druty metalowe czy blachy. Niepraktyczne jest spawanie stalowych belek budynków metodą ultradźwiękową. Po drugie, najlepiej sprawdza się przy spawaniu podobnych materiałów (na przykład podobnych tworzyw sztucznych lub podobnych metali). Jak widać w butach New Balance, zgrzewanie ultradźwiękowe różnych materiałów wymaga dodatkowego materiału – w przypadku butów New Balance jest to folia, którą można wkleić pomiędzy sztuczny zamsz a siateczkę.

Mimo tych ograniczeń popularność i potencjał zgrzewania ultradźwiękowego wciąż rośnie.

Link do tego artykułu:Różnica między spawaniem ultradźwiękowym a spawaniem tradycyjnym

Oświadczenie o przedruku: Jeśli nie ma specjalnych instrukcji, wszystkie artykuły na tej stronie są oryginalne. Proszę wskazać źródło przedruku: https://www.cncmachiningptj.com/,thanks!

Precyzja 3, 4 i 5-osiowa Obróbka CNC usługi dla obróbka aluminium, beryl, stal węglowa, magnez, obróbka tytanu, Inconel, platyna, superstop, acetal, poliwęglan, włókno szklane, grafit i drewno. Zdolne do obróbki części do 98 cali. średnica toczenia. i +/- 0.001 cala tolerancja prostoliniowości. Procesy obejmują frezowanie, toczenie, wiercenie, wytaczanie, gwintowanie, gwintowanie, formowanie, radełkowanie, pogłębianie, pogłębianie, rozwiercanie i cięcie laserowe. Usługi drugorzędne, takie jak montaż, szlifowanie bezkłowe, obróbka cieplna, galwanizacja i spawanie. Prototyp i produkcja od małych do dużych ilości oferowana z maksymalnie 50,000 XNUMX sztuk. Nadaje się do zasilania płynów, pneumatyki, hydrauliki i zawór Aplikacje. Obsługuje przemysł lotniczy, lotniczy, wojskowy, medyczny i obronny. PTJ opracuje strategię, aby zapewnić najbardziej opłacalne usługi, które pomogą Ci osiągnąć swój cel, Zapraszamy do kontaktu z nami ( sprzedaz@pintejin.com ) bezpośrednio do nowego projektu.

Precyzja 3, 4 i 5-osiowa Obróbka CNC usługi dla obróbka aluminium, beryl, stal węglowa, magnez, obróbka tytanu, Inconel, platyna, superstop, acetal, poliwęglan, włókno szklane, grafit i drewno. Zdolne do obróbki części do 98 cali. średnica toczenia. i +/- 0.001 cala tolerancja prostoliniowości. Procesy obejmują frezowanie, toczenie, wiercenie, wytaczanie, gwintowanie, gwintowanie, formowanie, radełkowanie, pogłębianie, pogłębianie, rozwiercanie i cięcie laserowe. Usługi drugorzędne, takie jak montaż, szlifowanie bezkłowe, obróbka cieplna, galwanizacja i spawanie. Prototyp i produkcja od małych do dużych ilości oferowana z maksymalnie 50,000 XNUMX sztuk. Nadaje się do zasilania płynów, pneumatyki, hydrauliki i zawór Aplikacje. Obsługuje przemysł lotniczy, lotniczy, wojskowy, medyczny i obronny. PTJ opracuje strategię, aby zapewnić najbardziej opłacalne usługi, które pomogą Ci osiągnąć swój cel, Zapraszamy do kontaktu z nami ( sprzedaz@pintejin.com ) bezpośrednio do nowego projektu.

- Obróbka 5-osiowa

- Frezowanie CNC

- Toczenie CNC

- Obróbka przemysłowa

- Proces obróbki

- Obróbka powierzchniowa

- Obróbka metali

- Obróbka tworzyw sztucznych

- Formy do metalurgii proszków

- Die Casting

- Galeria części

- Auto części metalowe

- Części maszynerii

- Radiator LED

- Części budowlane

- Części mobilne

- Części medyczne

- Części elektroniczne

- Obróbka na miarę

- Części rowerowe

- Obróbka aluminium

- Obróbka tytanu

- Obróbka stali nierdzewnej

- Obróbka miedzi

- Obróbka mosiądzu

- Obróbka super stopów

- Obróbka podglądowa

- Obróbka UHMW

- Jednolita obróbka

- Obróbka PA6

- Obróbka PPS

- Obróbka teflonowa

- Obróbka Inconelu

- Obróbka stali narzędziowej

- Więcej materiału