[Technologia Przetwórstwa] Przyczyny kruchości wodorowej metali i metody usuwania kruchości wodorowej

Kruchość wodorowa to polimeryzacja wodoru rozpuszczonego w stali do cząsteczek wodoru, powodująca koncentrację naprężeń, przekraczającą granicę wytrzymałości stali i tworzącą małe pęknięcia w stali, zwane również białymi plamami.

Kruchość wodorowa występuje głównie w przypadku niskostopowej stali o wysokiej wytrzymałości, stali nierdzewnej i elementów elastycznych. Główną przyczyną kruchości wodorowej jest obróbka powierzchniowa. Wodór wytwarzany podczas obróbki części, takiej jak galwanizacja i azotowanie, wnika w metal i prowadzi do nieuporządkowanego układu sieci. , Wytwarzają zniekształcenia, powodują wzrost naprężeń wewnętrznych, powodują kruchość metalu lub powłoki oraz powodują pękanie części lub łuszczenie się powłoki.

W procesie kruchość wodorowa musi spełniać dwa warunki: metal ma wyższą zawartość wodoru; istnieje pewna siła zewnętrzna. Ze względu na charakterystykę pękania histerezy spowodowanego kruchością wodorową, poważnie wpływa to na działanie części i podzespołów oraz stwarza większe zagrożenie dla bezpieczeństwa. Dlatego przy projektowaniu i obróbce części, zwłaszcza elementów hydraulicznych pracujących pod wysokim ciśnieniem, wymagana jest ścisła kontrola.

1. Obowiązujący zakres i proces leczenia kruchości odwodornienia

Nie wszystkie metale powodują kruchość wodorową podczas obróbki powierzchni. Zgodnie z danymi badawczymi i praktyką, kruchość wodorowa występuje głównie w następujących materiałach po obróbce powierzchni części.

(1) Części ze stali węglowej i stopowej poddane obróbce cieplnej o wytrzymałości na rozciąganie powyżej 981N/mm2 (lub twardości powyżej 38HRC).

(2) Części ze stali sprężynowej (w tym drut fortepianowy, drut ze stali hartowanej w oleju i drut ze stali wysokowęglowej) o twardości 370HV lub większej.

(3) Wyroby ze stali nierdzewnej martenzytycznej o wytrzymałości na rozciąganie 1236 N/mm2 lub większej (lub 36HRC lub większej), poddane obróbce cieplnej.

W obecnym przetwarzaniu głównymi procesami, które mogą powodować kruchość wodorową, są wytrawianie, galwanizacja, azotowanie i elektroliza. Gdy powyższe procesy przetwarzają powierzchnię części, wodór będzie wytwarzany i przenikany do części, powodując kruchość wodorową.

2. Analiza przypadku kruchości wodorowej

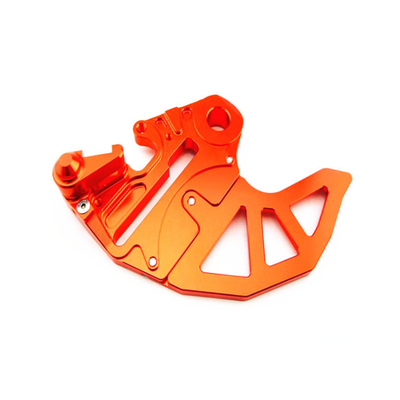

Produkty hydrauliczne na ogół muszą pracować pod wysokim ciśnieniem, a niektóre części przenoszą większą siłę. Gdy części wchłoną wodór, pękną w słabych punktach, jak pokazano na rysunku 1. zawór rdzeń pokazano na rysunku 1. Wnętrze zawór rdzeń jest pusty. Ze względu na wymagania funkcjonalne wydrążoną część należy dopasować i uszczelnić czekiem zawór, zawór rdzeń pracuje pod wysokim ciśnieniem. Wymaga to dużej odporności na uderzenia i wytrzymałości w pasującej części kontroli zawórwielu producentów wybiera ten rodzaj chromowania powierzchni rdzenia zaworu, a wymagana warstwa galwaniczna jest stosunkowo gruba, ale ze względu na niską wydajność prądową samego procesu chromowania potrzebuje dużo czasu na galwanizację i poważne przenikanie wodoru.

Materiał rdzenia zaworu to 42CrMo, twardość po hartowaniu i odpuszczaniu wynosi 32 ~ 36HRC, a grubość warstwy chromowania po montażu wynosi 0.04 ~ 0.06 mm. Szpula stosowana jest do koparek hydraulicznych o znamionowym ciśnieniu roboczym 31.3 MPa. A ze względu na charakterystykę koparki szczytowe ciśnienie uderzenia może osiągnąć ponad 60 MPa. Szpula nie ma kruchości wodorowej po pokryciu galwanicznym, więc pojawia się po okresie użytkowania na koparce. Złamanie, jak pokazano na rysunku 2.

Po wystąpieniu pęknięcia wykonano analizę fizykochemiczną rdzenia zaworu. Rzeczywista twardość rdzenia zaworu wynosiła 34.5HRC, a analiza metalograficzna przekroju rdzenia zaworu przed i po galwanizacji została wykonana, jak pokazano na rys. 3 i rys. 4. Na diagramie fazy krystalicznej 4 widać, że istnieje oczywista cecha pękania międzykrystalicznego w krystalicznym schemacie fazowym rdzenia zaworu po galwanizacji – pęknięcie podobne do cukru skalnego.

![[Technologia Przetwórstwa] Przyczyny kruchości wodorowej metali i metody usuwania kruchości wodorowej [Technologia Przetwórstwa] Przyczyny kruchości wodorowej metali i metody usuwania kruchości wodorowej](https://cncmachiningptj.com/upload/image/20211023/20211023031034_92957.jpg)

3. Środki i zapobieganie kruchości wodorowej

Aby usunąć kruchość wodorową spowodowaną adsorpcją wodoru na częściach, generalnie wybiera się proces suszenia, a proces suszenia ogólnie dzieli się na:

(1) Ogólna obróbka suszenia, temperatura suszenia wynosi około 200 ℃.

(2) Obróbka suszenia w niskiej temperaturze, temperatura suszenia jest niższa niż 180 ℃.

Metoda suszenia jest następująca:

(1) Suszenie najlepiej przeprowadzić bezpośrednio po procesie adsorpcji wodoru, a najdłuższy czas nie powinien przekraczać 4 godzin.

(2) Czas i temperatura suszenia są przeprowadzane zgodnie z wymaganiami w załączonej tabeli. W zasadzie zabieg należy zakończyć jednorazowo. Po rozpoczęciu leczenia nie można go przerwać. Jest stale utrzymywany i uzupełniany w wyznaczonym czasie.

(3) W przypadku ponownego poszycia po oderwaniu warstwy poszycia lub gdy po poszyciu nałożona zostanie kolejna warstwa poszycia, proces kruchości jest ponad dwukrotny, gdy czas suszenia od procesu początkowego do procesu końcowego jest w ciągu 4h, tylko Obróbka suszenia po ostatnim etapie jest wykonywana, a pozostałe można pominąć.

Podczas projektowania i przetwarzania części należy również z góry zapobiegać kruchości wodorowej. Na przykład materiały podatne na kruchość wodorową można odpowiednio podgrzać, śrutować lub wibrować przed obróbką powierzchni, aby wodór z przedmiotu obrabianego mógł się ulotnić. , naprężenie zostaje uwolnione, co zmniejsza występowanie kruchości wodorowej;

Zakładając wydajność spotkania, spróbuj zastosować procesy o mniejszym przenikaniu wodoru, takie jak odtłuszczanie powierzchni, usuwanie rdzy itp., Można stosować odtłuszczanie chemiczne, środki czyszczące lub odtłuszczanie rozpuszczalnikiem; podczas usuwania rdzy i zgorzeliny, spróbuj użyć Do wydmuchiwania piasku i usuwania rdzy, jeśli stosuje się wytrawianie, do roztworu trawiącego należy dodać inhibitory korozji.

Ogólnie rzecz biorąc, im większa wytrzymałość materiału, tym większa wrażliwość na kruchość wodorową. Oprócz twardości należy kompleksowo rozważyć następujące punkty:

(1) Współczynnik bezpieczeństwa użytkowania części. W przypadku części, które mają duże znaczenie dla bezpieczeństwa, należy wzmocnić obróbkę wodorową.

(2) Części o małym przekroju, takie jak małe sprężyny, cieńsze sprężyny itp.

(3) Z częściami karbowanymi, które są podatne na koncentrację naprężeń.

Kruchość wodorowa w procesie obróbki powierzchni jest niezwykle szkodliwa. Wymóg kruchości wodorowej jest jasną koncepcją, którą technicy muszą uwzględnić podczas projektowania i przetwarzania. Należy podjąć odpowiednie środki w zależności od różnych części i warunków użytkowania, aby osiągnąć cel wyeliminowania kruchości wodorowej.

Link do tego artykułu:[Technologia Przetwórstwa] Przyczyny kruchości wodorowej metali i metody usuwania kruchości wodorowej

Oświadczenie o przedruku: Jeśli nie ma specjalnych instrukcji, wszystkie artykuły na tej stronie są oryginalne. Proszę wskazać źródło przedruku: https://www.cncmachiningptj.com/,thanks!

Precyzja 3, 4 i 5-osiowa Obróbka CNC usługi dla obróbka aluminium, beryl, stal węglowa, magnez, obróbka tytanu, Inconel, platyna, superstop, acetal, poliwęglan, włókno szklane, grafit i drewno. Zdolne do obróbki części do 98 cali. średnica toczenia. i +/- 0.001 cala tolerancja prostoliniowości. Procesy obejmują frezowanie, toczenie, wiercenie, wytaczanie, gwintowanie, gwintowanie, formowanie, radełkowanie, pogłębianie, pogłębianie, rozwiercanie i cięcie laserowe. Usługi drugorzędne, takie jak montaż, szlifowanie bezkłowe, obróbka cieplna, galwanizacja i spawanie. Prototyp i produkcja od małych do dużych ilości oferowana z maksymalnie 50,000 XNUMX sztuk. Nadaje się do zasilania płynów, pneumatyki, hydrauliki i zawór Aplikacje. Obsługuje przemysł lotniczy, lotniczy, wojskowy, medyczny i obronny. PTJ opracuje strategię, aby zapewnić najbardziej opłacalne usługi, które pomogą Ci osiągnąć swój cel, Zapraszamy do kontaktu z nami ( sprzedaz@pintejin.com ) bezpośrednio do nowego projektu.

Precyzja 3, 4 i 5-osiowa Obróbka CNC usługi dla obróbka aluminium, beryl, stal węglowa, magnez, obróbka tytanu, Inconel, platyna, superstop, acetal, poliwęglan, włókno szklane, grafit i drewno. Zdolne do obróbki części do 98 cali. średnica toczenia. i +/- 0.001 cala tolerancja prostoliniowości. Procesy obejmują frezowanie, toczenie, wiercenie, wytaczanie, gwintowanie, gwintowanie, formowanie, radełkowanie, pogłębianie, pogłębianie, rozwiercanie i cięcie laserowe. Usługi drugorzędne, takie jak montaż, szlifowanie bezkłowe, obróbka cieplna, galwanizacja i spawanie. Prototyp i produkcja od małych do dużych ilości oferowana z maksymalnie 50,000 XNUMX sztuk. Nadaje się do zasilania płynów, pneumatyki, hydrauliki i zawór Aplikacje. Obsługuje przemysł lotniczy, lotniczy, wojskowy, medyczny i obronny. PTJ opracuje strategię, aby zapewnić najbardziej opłacalne usługi, które pomogą Ci osiągnąć swój cel, Zapraszamy do kontaktu z nami ( sprzedaz@pintejin.com ) bezpośrednio do nowego projektu.

- Obróbka 5-osiowa

- Frezowanie CNC

- Toczenie CNC

- Obróbka przemysłowa

- Proces obróbki

- Obróbka powierzchniowa

- Obróbka metali

- Obróbka tworzyw sztucznych

- Formy do metalurgii proszków

- Die Casting

- Galeria części

- Auto części metalowe

- Części maszynerii

- Radiator LED

- Części budowlane

- Części mobilne

- Części medyczne

- Części elektroniczne

- Obróbka na miarę

- Części rowerowe

- Obróbka aluminium

- Obróbka tytanu

- Obróbka stali nierdzewnej

- Obróbka miedzi

- Obróbka mosiądzu

- Obróbka super stopów

- Obróbka podglądowa

- Obróbka UHMW

- Jednolita obróbka

- Obróbka PA6

- Obróbka PPS

- Obróbka teflonowa

- Obróbka Inconelu

- Obróbka stali narzędziowej

- Więcej materiału