Dopracowanie projektu części oszczędza czas i koszty, na co powinienem zwrócić uwagę?

Chociaż projekt części może spełniać wszystkie prawidłowe wymagania funkcjonalne, nie oznacza to, że projekt jest odpowiedni do opłacalności Obróbka CNC. W rzeczywistości niektóre cechy części mogą być trudne lub nawet niemożliwe do przetworzenia zgodnie z projektem, co wpłynie na kwestie kosztów, jakości i wydajności.

Stosowanie praktyk projektowania pod kątem możliwości wytwarzania (DFM) może zidentyfikować kilka kluczowych czynników wpływających na czas i koszt przetwarzania:

Tolerancja .

Łatwo jest określić zbyt rygorystyczne tolerancje wymiarowe, co wydłuża czas produkcji, zmniejsza wydajność i zwiększa koszty.

Rozmiar funkcji .

Należy upewnić się, że elementy części mogą być wytwarzane przy użyciu standardowych narzędzi, a nie narzędzi niestandardowych.

Obróbka powierzchniowa . Projektowanie części o drobniejszym wykończeniu powierzchni niż potrzebujesz spowoduje kosztowną i nieefektywną produkcję CNC.

Promień, faza, otwór poprzeczny i gratowanie .

Sposób, w jaki krawędź części pęka wokół otworu i inne cechy, wpłynie na kosztowny promień części, fazowanie i przecinanie otworów, które są ważnymi zmiennymi, które należy wziąć pod uwagę w procesie projektowania.

kontur.

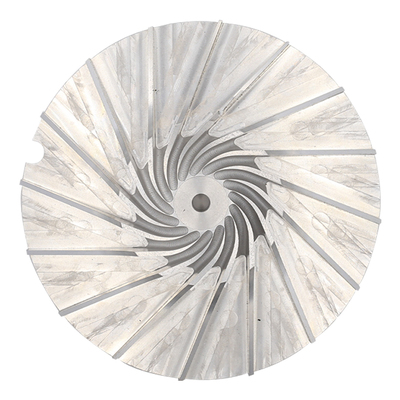

To, że część może mieć wiele konturów, nie oznacza, że powinna. Uprość części, aby można je było wytwarzać na maszynach trzyosiowych zamiast na maszynach pięcioosiowych, dzięki czemu możesz włożyć pieniądze z powrotem do kieszeni podczas procesu produkcyjnego.

Kontrola. Warto dostosować projekt części, aby ułatwić proces kontroli, czyniąc tę zmienną ważną, ale subtelną częścią procesu projektowania.

Tolerancja wymiarowa

Jeśli jest zbyt ciasny, tolerancje mogą łatwo wydłużyć czas produkcji, prowadząc do bardziej kosztownych obszarów przetwarzania i zmniejszenia wydajności. Dlatego zawsze dobrze jest zadać sobie pytanie, czy część naprawdę potrzebuje najściślejszych tolerancji z funkcjonalnego punktu widzenia. Jeśli część tak, to jesteśmy w stanie poradzić sobie z najbardziej wymagającymi tolerancjami. Ale jeśli nie, to zmniejszenie tolerancji tam, gdzie jest to właściwe, może znacznie poprawić obrabialność części pod względem czasu i kosztów.

Tolerancja odnosi się do dopuszczalnej zmiany wymiarów, która nadal pozwoli obiektowi normalnie funkcjonować.

Można je zastosować do charakteru kształtu części, niezależnie od tego, czy jest to płaszczyzna, linia prosta, czy okrąg, a także można je zastosować do położenia, niezależnie od tego, czy jest to symetria, czy koncentryczność. Inne typy tolerancji obejmują orientację operacji, kontur i bicie.

Wady wąskich tolerancji sprowadzają się do czasu i kosztów. Na przykład, poniżej pewnego progu rozmiaru, rozmiar otworu będzie wymagał niestandardowych lub specjalnych narzędzi, zwiększając w ten sposób koszty. Lub też warsztat obróbki skrawaniem może być zmuszony do przejścia z obróbki na obróbkę elektroerozyjną (EDM), wiercenie osprzętu lub cięcie strumieniem wody, aby osiągnąć najbardziej rygorystyczne specyfikacje dotyczące rozmiaru otworu, zwiększając czas i koszty wykwalifikowanej siły roboczej.

Nawet jeśli tolerancje są skuteczne, sam proces produkcyjny będzie stanowić wyzwanie, prowadząc do niskich wydajności i dodatkowych kosztów. Często zdarza się, że obrabiane części spełniają tolerancje w ciepłych warsztatach, ale obserwacja niższych temperatur podczas kontroli może spowodować, że części przekroczą tolerancje.

Prawdziwy przykład

Przykładem części o zbyt wąskich tolerancjach jest worek pająka, który jest częścią zespołu sterującego grupy prętów elektrowni jądrowej. Zespół składa się z 24 nóg, każda z otworem o tolerancji wymiarowej 0.280 cala (plus minus jedna tysięczna). Aby umieścić te liczby w odpowiedniej perspektywie, worek pająka musi zawierać tolerancję ośmiokrotnie większą niż ludzki włos.

Nawet jeśli tolerancja odbiega o jedną dziesiątą cala, część należy złomować. Jeszcze większym wyzwaniem jest to, że worek pająka składa się z 24 otworów, co skutkuje bardzo wysokim wskaźnikiem odpadów i niespójnym czasem dostawy, co znacznie zwiększa koszty produkcji.

W przypadku komponentów lotniczych, które zostaną wysłane na Księżyc, zadaniem jest zmniejszenie masy poprzez wycięcie kieszeni z tolerancją plus lub minus 5 milimetrów. Te kieszenie nie mają innego celu funkcjonalnego niż zmniejszenie ciężaru całej części, co nasuwa pytanie: po co płacić więcej za tak wąskie tolerancje?

Zawsze dobrze jest zastanowić się, czy tolerancje części muszą być tak wąskie. Jeśli zostanie rozwiązany na początkowym etapie projektowania, można łatwo uniknąć wielu problemów produkcyjnych poza linią, związanych z tolerancjami. W wielu przypadkach przeprojektowanie części po jej wprowadzeniu do warsztatu okaże się kosztownym przedsięwzięciem.

Unikaj niestandardowych narzędzi tnących

Dopasowanie tolerancji to tylko jeden z wielu sposobów na precyzyjne dostrojenie projektu części w celu uzyskania wydajnej obróbki. Powiązany problem z produkcją jest związany z wymiarami projektowymi, które wymagają użycia niestandardowych frezów palcowych i innych funkcji narzędzi skrawających. Przykładami elementów części są otwory, rowki, promienie i fazowania. Jeśli wymiar elementu nie pasuje do narzędzia o standardowym rozmiarze, mogą być wymagane drogie niestandardowe narzędzia tnące.

Najbliższa część ma promień 0.18 cala, ale promień standardowego frezu o średnicy 0.1875/0.0075 cala wynosi XNUMX. Czy z funkcjonalnego punktu widzenia te XNUMX cala są wystarczająco ważne, aby wywołać dodatkowy koszt i czas dostawy niestandardowych frezów walcowo-czołowych?

W innym przykładzie musisz zamówić część z promieniem zaokrąglenia 0.188 cala, aby móc ciąć na głębokość 1.900 narzędziem o średnicy 0.375. Ten promień nie będzie kolidował z żadnymi otworami ani innymi właściwościami funkcjonalnymi, ale do osiągnięcia tej głębokości potrzeba kilku powolnych i stopniowo coraz niższych cięć. Po wielokrotnych dyskusjach z inżynierem projektu części, promień został zwiększony do 0.260 cala, co pozwoliło na użycie 0.500 frezów palcowych na pełną głębokość, prawie bez dociskania, i skróciło czas o jedną trzecią, co pozwoliło zaoszczędzić klientom koszty i czas realizacji. narzędzie.

Dlaczego inżynierowie muszą się dostosowywać?

Dlaczego więc istnieje nietypowy rozmiar? W niektórych przypadkach winowajcą jest mentalność „pełnej kopii”, wprowadzająca wymiary wczesnych odlewów lub prototypów do rysunków produkcyjnych. Innym razem to transformacja metryki wywołuje wymiar charakterystyczny. Standardowe narzędzia tnące są dostępne w rozmiarach metrycznych, a nie tylko w amerykańskich rozmiarach imperialnych. W takich przypadkach warto zaopatrzyć warsztat obróbczy w oryginalne rysunki w wymiarach metrycznych, zamiast tracić czas i wysiłek na przekształcenie etykietowania w coś, co może nie odpowiadać standardowemu rozmiarowi narzędzia w USA.

Konsekwencje podania wymiarów cech, które nie są odpowiednie dla standardowych narzędzi skrawających, mogą być poważne. Niektóre z tych kosztów to cena samego narzędzia skrawającego, a narzędzia o niestandardowych rozmiarach mają tendencję do przedwczesnego pękania i zużywania się, co może pogorszyć tę sytuację. Dochodzi do tego koszt alternatywny związany z uzyskaniem dłuższego czasu realizacji części.

Specjalne rozmiary elementów mają również ukryty koszt, który może nie być oczywisty: Elementy obrabiane standardowymi narzędziami skrawającymi można zwykle sprawdzić za pomocą prostych kołków pomiarowych i podobnych narzędzi kontrolnych. Elementy wytworzone przy użyciu niestandardowych narzędzi mogą wymagać przejścia do współrzędnościowej maszyny pomiarowej, co zwiększa koszty produkcji i czas dostawy.

Jeśli część ma cechy, które wymagają niestandardowego narzędzia, aby spełnić wymagania funkcjonalne, możemy wykonać wszystko, co chcesz umieścić na rysunku. Warto jednak zbadać, czy istnieją funkcje, które mogą uprościć rozmiar, aby dopasować standardowe narzędzia bez zakłócania funkcji części na wczesnych etapach procesu projektowania.

Obróbka powierzchni: zachowanie równoważenia

Schemat tego, co niektórzy obróbka powierzchniowamoże wyglądać. Średnia chropowatość (Ra) i średnia kwadratowa (RMS) są powszechnymi reprezentacjami chropowatości powierzchni, ale każda z nich jest obliczana inaczej.

Oczywiście zbytnie określenie pewnych cech części (takich jak tolerancje wymiarowe, rowki, otwory i promienie) zwiększy czas i koszty produkcji, ale wykończenie powierzchni może być inną sprawą. Chociaż projektowanie części o drobniejszym niż wymagane wykończenie powierzchni powoduje, że obróbka CNC jest nieefektywna i kosztowna, częściej zdarza się odwrotnie.

Z naszego doświadczenia w firmie L&S Machine Company wynika, że wykończenie powierzchni określone na rysunku nie zawsze odzwierciedla potrzeby klienta. Na przykład, wykończenie powierzchni Ra 125 mikrocali wygląda gołym okiem gładko, podczas gdy wykończenie powierzchni Ra 250 mikrocali wydaje się bardziej chropowate. Czy to ze względów estetycznych, czy funkcjonalnych, klienci będą wracać, ponieważ chcą gładszej powierzchni.

Chociaż na rysunku może być pokazane 250, to czego klient naprawdę chce i oczekuje to 125 lub mniej. Dotyczy to zwłaszcza elementów części, takich jak otwory wodne. W wielu przypadkach to tam iz powrotem wydłuży czas produkcji.

Z drugiej strony należy pamiętać, że im dokładniejsze wykończenie powierzchni, tym więcej pracy jest wymagane do jej osiągnięcia. W związku z tym zbyt szczegółowe wykończenie będzie również zwiększać czas i koszty. Na przykład, chociaż łatwo jest osiągnąć wykończenie powierzchni 125-250 przy użyciu strumienia wody i frezowania CNC, uzyskanie gładszej powierzchni będzie wymagało bardziej profesjonalnych narzędzi lub pracy na stole warsztatowym, co spowoduje znaczny wzrost kosztów.

Link do tego artykułu: Dopracowanie projektu części oszczędza czas i koszty, na co powinienem zwrócić uwagę?

Oświadczenie o przedruku: Jeśli nie ma specjalnych instrukcji, wszystkie artykuły na tej stronie są oryginalne. Proszę wskazać źródło przedruku: https://www.cncmachiningptj.com/,thanks!

Usługi precyzyjnej obróbki CNC 3, 4 i 5-osiowej dla obróbka aluminium, beryl, stal węglowa, magnez, obróbka tytanu, Inconel, platyna, superstop, acetal, poliwęglan, włókno szklane, grafit i drewno. Zdolne do obróbki części do 98 cali. średnica toczenia. i +/- 0.001 cala tolerancja prostoliniowości. Procesy obejmują frezowanie, toczenie, wiercenie, wytaczanie, gwintowanie, gwintowanie, formowanie, radełkowanie, pogłębianie, pogłębianie, rozwiercanie i cięcie laserowe. Usługi drugorzędne, takie jak montaż, szlifowanie bezkłowe, obróbka cieplna, galwanizacja i spawanie. Prototyp i produkcja od małych do dużych ilości oferowana z maksymalnie 50,000 XNUMX sztuk. Nadaje się do zasilania płynów, pneumatyki, hydrauliki i zawór Aplikacje. Obsługuje przemysł lotniczy, lotniczy, wojskowy, medyczny i obronny. PTJ opracuje strategię, aby zapewnić najbardziej opłacalne usługi, które pomogą Ci osiągnąć swój cel, Zapraszamy do kontaktu z nami ( sprzedaz@pintejin.com ) bezpośrednio do nowego projektu.

Usługi precyzyjnej obróbki CNC 3, 4 i 5-osiowej dla obróbka aluminium, beryl, stal węglowa, magnez, obróbka tytanu, Inconel, platyna, superstop, acetal, poliwęglan, włókno szklane, grafit i drewno. Zdolne do obróbki części do 98 cali. średnica toczenia. i +/- 0.001 cala tolerancja prostoliniowości. Procesy obejmują frezowanie, toczenie, wiercenie, wytaczanie, gwintowanie, gwintowanie, formowanie, radełkowanie, pogłębianie, pogłębianie, rozwiercanie i cięcie laserowe. Usługi drugorzędne, takie jak montaż, szlifowanie bezkłowe, obróbka cieplna, galwanizacja i spawanie. Prototyp i produkcja od małych do dużych ilości oferowana z maksymalnie 50,000 XNUMX sztuk. Nadaje się do zasilania płynów, pneumatyki, hydrauliki i zawór Aplikacje. Obsługuje przemysł lotniczy, lotniczy, wojskowy, medyczny i obronny. PTJ opracuje strategię, aby zapewnić najbardziej opłacalne usługi, które pomogą Ci osiągnąć swój cel, Zapraszamy do kontaktu z nami ( sprzedaz@pintejin.com ) bezpośrednio do nowego projektu.

- Obróbka 5-osiowa

- Frezowanie CNC

- Toczenie CNC

- Obróbka przemysłowa

- Proces obróbki

- Obróbka powierzchniowa

- Obróbka metali

- Obróbka tworzyw sztucznych

- Formy do metalurgii proszków

- Die Casting

- Galeria części

- Auto części metalowe

- Części maszynerii

- Radiator LED

- Części budowlane

- Części mobilne

- Części medyczne

- Części elektroniczne

- Obróbka na miarę

- Części rowerowe

- Obróbka aluminium

- Obróbka tytanu

- Obróbka stali nierdzewnej

- Obróbka miedzi

- Obróbka mosiądzu

- Obróbka super stopów

- Obróbka podglądowa

- Obróbka UHMW

- Jednolita obróbka

- Obróbka PA6

- Obróbka PPS

- Obróbka teflonowa

- Obróbka Inconelu

- Obróbka stali narzędziowej

- Więcej materiału