Konstrukcja metod identyfikacji i modelowania błędów geometrycznych dla obrabiarek CNC w oparciu o zasadę działania Ballbar

Wychodząc naprzeciw problemom identyfikacji i modelowania błędów geometrycznych obrabiarek CNC istniejącego interferometru laserowego, złożonego procesu eksploatacji i niskiej wydajności modelowania, proponuje się nową metodę identyfikacji i modelowania błędów geometrycznych opartą na ballbarze na obrabiarkach CNC. Stosując metodę pomiaru trójpłaszczyznowej trajektorii łuku i ballbar do pomiaru błędu, ustalono model identyfikacji między odczytem ballbar a odpowiednimi błędami geometrycznymi w każdej płaszczyźnie obrabiarki, zrealizowano identyfikację błędu geometrycznego i błąd kompleksowy ustalono prognozę obrabiarki. Model. Jednocześnie interferometr laserowy służy do ustanowienia porównawczego urządzenia doświadczalnego do pomiaru rzeczywistego błędu geometrycznego obrabiarki. Dane o błędach geometrycznych zidentyfikowane przez ballbar i błąd mierzony przez interferometr laserowy są odpowiednio podstawiane do kompleksowego modelu predykcji błędów obrabiarki w celu porównania i weryfikacji. Z porównania wyników wynika, że różnica modelu błędu kompleksowego obrabiarki ustalonego obiema metodami wynosi 3.0μm, co może spełnić wymagania kompensacji błędów obrabiarki.

Wychodząc naprzeciw problemom identyfikacji i modelowania błędów geometrycznych obrabiarek CNC istniejącego interferometru laserowego, złożonego procesu eksploatacji i niskiej wydajności modelowania, proponuje się nową metodę identyfikacji i modelowania błędów geometrycznych opartą na ballbarze na obrabiarkach CNC. Stosując metodę pomiaru trójpłaszczyznowej trajektorii łuku i ballbar do pomiaru błędu, ustalono model identyfikacji między odczytem ballbar a odpowiednimi błędami geometrycznymi w każdej płaszczyźnie obrabiarki, zrealizowano identyfikację błędu geometrycznego i błąd kompleksowy ustalono prognozę obrabiarki. Model. Jednocześnie interferometr laserowy służy do ustanowienia porównawczego urządzenia doświadczalnego do pomiaru rzeczywistego błędu geometrycznego obrabiarki. Dane o błędach geometrycznych zidentyfikowane przez ballbar i błąd mierzony przez interferometr laserowy są odpowiednio podstawiane do kompleksowego modelu predykcji błędów obrabiarki w celu porównania i weryfikacji. Z porównania wyników wynika, że różnica modelu błędu kompleksowego obrabiarki ustalonego obiema metodami wynosi 3.0μm, co może spełnić wymagania kompensacji błędów obrabiarki.

System pomiarowy na obrabiarce CNC składa się z korpusu obrabiarki i sondy wyzwalającej. Sonda generuje sygnał wyzwalający i uruchamia urządzenie do odczytu współrzędnych trójwymiarowych obrabiarki w celu wykonania odczytów w celu wykonania trójwymiarowego pomiaru współrzędnych mierzonego punktu. Jeżeli dokładność układu pomiarowego nie ulegnie poprawie, pomiar jest realizowany bezpośrednio przez kombinację obrabiarki i sondy, co nie spełnia wymogu, aby dokładność układu pomiarowego była trzykrotnie wyższa niż dokładność mierzona część. Dlatego do pomiaru błędów geometrycznych obrabiarki należy zastosować metodę separacji błędów. Stworzenie wysoce precyzyjnego, kompleksowego modelu predykcji błędów do kompensacji błędów pomiarowych [1]. Obecnie metody identyfikacji błędów geometrycznych obrabiarek CNC wykorzystują głównie dwuczęstotliwościowe interferometry laserowe, pręty kulkowe, siatki płaskie i inne urządzenia [2].

Zespół soczewek optycznych należy wymieniać przy każdym błędzie mierzonym przez interferometr laserowy, a tor optyczny nie jest łatwy do wyregulowania, wydajność jest niska, a komponenty optyczne są drogie [3]. Ballbar może oddzielić i zidentyfikować 21 błędów geometrycznych, w tym błąd kąta przechyłu [4-5], mierząc trajektorię konwencjonalnego łuku trójpłaszczyznowego, ale występuje problem z dokładnością identyfikacji.

W ostatnich latach uczeni w kraju i za granicą zaproponowali wiele metod identyfikacji błędów przestrzennych na podstawie ballbarów, głównie do identyfikacji błędów osi obrotowych obrabiarek [6-9], jednak w badaniach nad identyfikacją błędów osi liniowych brakuje pełnego porównania wyników eksperymentalnych i weryfikacja [10]. W celu kompleksowego modelowania błędów obrabiarek większość z nich wykorzystuje interferometr laserowy do pomiaru każdego indywidualnego błędu, a następnie stosuje metodę różnicową, teorię układów wielociałowych i inne metody w celu ustalenia kompleksowego modelu przewidywania błędów [11-13], ale używa metody ballbar do pomiaru i identyfikacji błędu geometrycznego Istnieje niewiele badań dotyczących ustanowienia kompleksowego modelowania błędu obrabiarek [14].

W celu poprawy dokładności identyfikacji błędów geometrycznych obrabiarek opartych na technologii ballbar i kompleksowej dokładności modelowania błędów, w niniejszym artykule przyjęto metodę trajektorii łuku trójpłaszczyznowego urządzenia ballbar w celu ustalenia związku między odczytami ballbara a błędami geometrycznymi w każdej płaszczyźnie obrabiarka CNC. Modeluj, identyfikuj różne wartości błędów geometrycznych, a następnie wykorzystuj dane identyfikacyjne do stworzenia kompleksowego modelu przewidywania błędów obrabiarki i przeprowadzaj porównawcze eksperymenty weryfikacyjne.

1. Metoda identyfikacji błędów geometrycznych dla obrabiarek CNC ballbar

1.1 Źródła błędów geometrycznych obrabiarek CNC

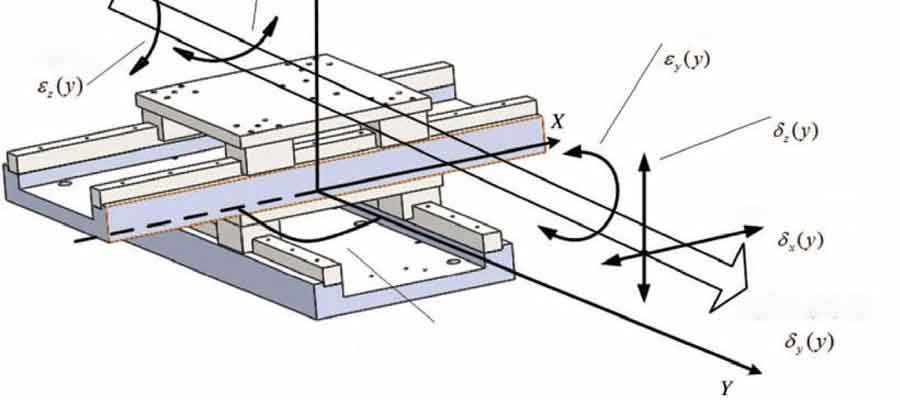

W niniejszym artykule za obiekt badań przyjęto pionowe centrum obróbkowe XYTZ. Jak pokazano na rysunku 1, gdy części obrabiarki trzyosiowej obrabiarki CNC poruszają się wzdłuż osi Y, występuje łącznie 6 błędów geometrycznych, a łącznie 18 błędów geometrycznych związanych z położeniem jest generowanych przez trzy osie . Istnieje łącznie 21 błędów geometrycznych dla 3 błędów pionowości między górnymi 3 osiami pionowymi.

1.2, zasada działania ballbar

W niniejszej pracy do pomiaru błędu wykorzystano metodę pomiaru trójpłaszczyznowej trajektorii łuku oraz ballbar [15]. Schemat ideowy zasady pomiaru ballbar pokazano na rysunku. Spraw, aby współrzędne środka precyzyjnej kuli zaadsorbowanej na podstawie montażowej stołu roboczego wynosiły O (0, 0, 0), a współrzędne środka kulki precyzyjnej zaadsorbowanej na pręcie podstawy montażowej wrzeciona to P (x, y, z) , gdy stół roboczy jest teoretycznie Podczas interpolacji kołowej współrzędne środka kulki precyzyjnej zaadsorbowanej na wrzecionie stają się P′ (x′, y′, z′) z powodu błędu geometrycznego obrabiarki. Niech Δx, Δy i Δz będą odpowiednio różnicą między punktem P a punktem P′. Składowa błędu czasu w kierunkach X, Y i Z.

Ze względu na błąd geometryczny rzeczywistą długość ballbara można wyrazić jako

(R+Δr)2=(x+Δx)2+(y+Δy)2+(z+Δz)2(1)

We wzorze: Δx, Δy, Δz są na poziomie mikronów, ignorując człon kwadratowy, rzeczywistą zmianę długości ballbar można obliczyć w następujący sposób

Δr=1r (Δx×x+Δy×y+Δz×z) (2)

We wzorze: Δr to odczyt słupka, czyli zmiana długości kija. Wzór ten stanowi teoretyczną podstawę dla ballbar do pomiaru błędów geometrycznych obrabiarek CNC, z której można wyprowadzić model separacji błędów obrabiarek CNC.

Metoda trójpłaszczyznowego pomiaru trajektorii łuku realizowana jest na trzech prostopadłych płaszczyznach obrabiarki CNC. Gdy ballbar wykryje na płaszczyźnie XY, wrzeciono obrabiarki przestaje poruszać się w kierunku Z. Zamontuj ballbar poziomo. Ballbar przyjmuje środek precyzyjnej kuli podpartej na bocznej podporze stołu jako środek obrotu i kończy posuw interpolacji łukowej z promieniem r zgodnie z poleceniem CNC, zgodnie z ruchem wskazówek zegara i przeciwnie do ruchu wskazówek zegara, po jednym, W ten sam sposób, podczas wykrywania na płaszczyźnie YZ i ZX, kierunki wrzeciona X i Y przestają się poruszać. Wśród nich pomiar łuku 360° (przesuw 45°) wykonywany jest na płaszczyźnie XY, a pomiar łuku 220° (przesuw 2°) odpowiednio na płaszczyźnie ZX i YZ [16]. W tym momencie zmiana długości kija Δr jest całkowitym błędem w płaszczyźnie, a następnie wstawiamy dane detekcji ballbara do modelu identyfikacyjnego między odczytem ballbara ustalonym metodą identyfikacji błędów geometrycznych a odpowiednimi błędami geometrycznymi w każdej płaszczyźnie obrabiarki, aby uzyskać identyfikację błędów geometrycznych.

1.3. Metoda identyfikacji błędów geometrycznych

Jednorodna macierz transformacji współrzędnych 4×4 HTM (Homogeneous Transformation Matrix) służy do identyfikacji składowych błędów geometrycznych obrabiarek CNC.

HTM osi Y można zapisać jako

Trans(y)=1000010ym00100001(3)

Ignorując terminy wyższego rzędu, HTM błędu geometrycznego osi Y można zapisać jako

E(y)=1-εz(y)εy(y)δx(y)εz(y)1-εx(y)δy(y)-εy(y)εx(y)1δz(y)0001(4)

Zgodnie ze wzorami (3) i (4) można uzyskać HTM układu współrzędnych łoża maszyny od osi R do Y z uwzględnieniem błędów geometrycznych

RTT=Trans(y)×E(y)=1-εz(y)εy(y)δx(y)εz(y)1-εx(y)δy(y)+ym-εy(y)εx(y ) 1δz(y)0001(5)

Korzystając z tej samej metody, można ustalić oś Y i oś X, oś X i przedmiot obrabiany W, oś Z RZT, oś S i oś Z wrzeciona, HTM między narzędziem T a wrzecionem S, podobnie narzędzie T jest względem łoże maszyny HTM z R można wyrazić w następujący sposób i są one wykorzystywane do budowy całego modelu kinematyki obrabiarki.

RwT=RYT·YXT·XwT·TW(6)

RTT=RZT·ZST·STT·Tt(7)

gdzie: wektor współrzędnych położenia teoretycznego punktu obróbki przedmiotu TW w układzie współrzędnych przedmiotu, a Tt jest wektorem współrzędnych położenia ostrza narzędzia obrabiarki w układzie współrzędnych narzędzia T.

Zgodnie z równaniami (6) i (7) różnicą między tymi dwiema macierzami jest macierz błędów względnego przemieszczenia między przedmiotem obrabianym a wierzchołkiem narzędzia, czyli macierz błędów geometrycznych obrabiarki jest pokazana w równaniu (8).

WTT=RTT-RWT(8)

W procesie jego rozwiązywania odrzuca się człon kwadratowy błędu i człony wyższego rzędu, aby uzyskać uproszczony model błędu geometrycznego obrabiarki CNC poruszającej się wzdłuż osi współrzędnych X, Y i Z, które są odpowiednio podstawiane do równania (2 ), a następnie szereg uproszczeń Obliczając, otrzymujemy równanie o 12 współczynnikach. Jak pokazano w równaniu (9), współczynniki te są związane z odchyleniem Δr długości ballbara.

Δr=1rxdxz(zr)2-z·γx, z+2d·dxz(zr2)-Xw+YW2dyx(xr2)+2dxy(yr2)-ZW2dzx(xr2)+eyy(yr)-x-dxx(xr)- dxy(yr)2+ydyz(zr)2-z·γy, z-2d·dyz(zr2)-XW2dxy(yr2)+2dyx(xr2)-YW+ZWexx(xr)+2dzy(yr2)-2x·dxy (Yr2)-dyx(xr)2+x·γx,yy-dyy(yr)+zz+dzz(zr)+d+XWeyy(yr)+2dzx(xr2)-YW2dzy(yr2)+exx(xr)- ZW+x·eyy(yr)-dzx(xr)2-dzy(yr)2(9)

Gdzie: dxx, dyy, dzz, dyx, dzx, dzy, dxy, dxz, dyz, exx, eyy, ezz to liczby nieznane; γx, z, γy, z, γx, y to trzy błędy pionowości, które określa kij. Przyrząd mierzy; x, y, z, Δr są odpowiednio teoretyczną wartością współrzędnych i wartością błędu promieniowego każdego punktu pomiarowego; r jest promieniem pomiaru. Tylko te współczynniki są wymagane do obliczenia różnych wartości błędu geometrycznego w różnych pozycjach.

2. Kompleksowy model predykcji błędów obrabiarek CNC

Kompleksowy model błędu ustalony zgodnie z zasadą jednorodnej transformacji współrzędnych [17], uwzględniający, że wartość błędu trójosiowego kąta przechyłu jest bardzo mała i ma niewielki wpływ na błąd całkowity układu pomiarowego obrabiarki CNC na obrabiarce, więc wpływ błędu kąta przechyłu jest ignorowany. Następnie model można uprościć jako

z )(10)

Gdzie: δx(x) to błąd pozycjonowania osi X, δy(x), δz(x) to błędy prostoliniowości kierunków Y i Z, gdy oś X się porusza, εz(x), εy(x) są odpowiednio osią X. Błąd kąta odchylenia i kąta pochylenia; γx, y, γy, z, γx, z są błędami prostopadłości między osią X i osią Y, odpowiednio między osią Y i Z oraz między osią X i Z. .

Stwórz kompleksowy model predykcji błędów dla obrabiarek CNC według wzoru (10)

E(x,y,z)=Δx2+Δy2+Δz2(11)

3. Porównawczy eksperyment weryfikacyjny

Przyjmując jako obiekt gromadzenia danych trójosiowe pionowe centrum obróbkowe Shenyang Machine Tool VMC850E, do pomiaru tej samej obrabiarki wykorzystano QW20 ballbar firmy Renishaw oraz interferometr laserowy XL-80. Skoki trzyosiowe XYZ obrabiarki wynoszą odpowiednio 800 mm, 500 mm i 540 mm. Zastosowane w eksperymencie interferometry ballbar i laser mają rozdzielczość odpowiednio 0.1 μm i 1 nm. Skład urządzenia doświadczalnego pokazano na rysunku.

3.1. Eksperymentalny projekt planu

Rozdzielczość QW20 ballbar wynosi 0.1 μm, a długość pręta to 100 mm, czyli przestrzeń pomiarowa wynosi 200 mm × 200 mm × 200 mm. Metoda trójpłaszczyznowej trajektorii łuku ballbar służy do pomiaru obrabiarki w płaszczyźnie XY, YZ i ZX. Połączony błąd geometryczny. Zainstaluj QW20 ballbar na stole roboczym i dokonaj pomiaru w stanie bez obciążenia obrabiarki, tak aby wrzeciono obrabiarki wykonało ruchy interpolacyjne o promieniu 100 mm w każdej płaszczyźnie z prędkością 480 mm/min, zgodnie z ruchem wskazówek zegara i przeciwnie do ruchu wskazówek zegara. 1 raz każdy, w sumie 3 pomiary dla każdej płaszczyzny, a średnia wartość jest używana jako końcowa wartość wykryta przez ballbar w celu zmniejszenia błędów losowych.

Weź każdy pojedynczy błąd geometryczny obrabiarki jako przykład do weryfikacji modelu. Interferometr laserowy służy do wykrywania każdego pojedynczego błędu w tej samej pozycji wykrywania ballbar. Dane zbierane są raz w odstępie 5mm, a każdy punkt pomiarowy jest mierzony trzykrotnie w jednym kierunku. Rysunek 4(b) przedstawia schemat inspekcji na miejscu interferometru laserowego.

3.2. Identyfikacja błędów geometrycznych i weryfikacja efektów modelowania

W celu zweryfikowania poprawności powyższych wyników identyfikacji błędów geometrycznych na przykładzie błędu pozycjonowania osi X obrabiarki oraz błędu prostoliniowości osi X w kierunku Z, rzeczywisty błąd geometryczny obrabiarki będzie mierzony za pomocą dane błędu geometrycznego zidentyfikowane przez ballbar i interferometr laserowy Dla porównania, dwie krzywe na rysunku reprezentują wartość błędu obliczoną na podstawie wyniku identyfikacji tej metody, a dwa zestawy dyskretnych punktów reprezentują średnią wartość pomiaru interferometru laserowego wartość. Interferometr laserowy mierzy błąd geometryczny każdej śruby kulowej osi liniowej, a dokładność pomiaru jest wysoka. Ze względu na wady obrabiarki błąd pozycjonowania X mierzony przez interferometr laserowy nie jest ciągły, występują duże skoki i spadki, a ballbar rozpoznaje. Metoda nie jest w stanie przewidzieć wad samej obrabiarki i pokazuje gładka krzywa. Dlatego wyniki uzyskane przez interferometr laserowy na figurze ulegają większym wahaniom niż wyniki uzyskane metodą identyfikacji ballbar.

Wartość błędu geometrycznego zidentyfikowana przez ballbar jest w zasadzie taka sama, jak odpowiadająca jej wartość błędu geometrycznego wykryta przez interferometr laserowy. Z wyjątkiem błędu brutto, odchylenie między nimi wynosi poniżej 2.7 μm, a średnie odchylenie wynosi tylko 1.5 μm. Weryfikuje to poprawność identyfikacji błędów geometrycznych obrabiarki CNC.

W celu dalszej weryfikacji efektu identyfikacji błędu geometrycznego obrabiarki CNC, dane błędu geometrycznego identyfikowane przez ballbar oraz błąd mierzony przez interferometr laserowy zostały zastąpione do kompleksowego modelu predykcji błędów obrabiarki w celu porównania i weryfikacji . Podstawienie dwóch danych do równania (11) odpowiednio w celu uzyskania kompleksowej przewidywanej wartości błędu E (x, y, z) odpowiednich obrabiarek CNC. Dla wygody obserwacji weź współrzędne przestrzenne punktu na przekątnej zakresu przestrzeni pomiarowej 200mm×200mm×200mm (X,y,z) dane predykcyjne, gdzie x=y=z=i, 0≤i≤ 200 i jednocześnie wykluczyć część danych poza błędem brutto spowodowanym wadami obrabiarki na przekątnej oraz błędem predykcji. Porównanie wyników przedstawiono na rysunku 6.

Trend zmian obu wyników predykcji jest w zasadzie taki sam, odchyłka między nimi wynosi poniżej 3.0 μm, a średnia odchyłka wynosi tylko 1.5 μm, co weryfikuje poprawność identyfikacji błędów geometrycznych i metody modelowania obrabiarki CNC.

Wnioski 4

- (1) Aby obrabiarka sterowana numerycznie wykorzystywała jednorodną macierz transformacji współrzędnych do analizy modelu błędu geometrycznego związanego z położeniem, ustala się równanie identyfikacyjne między identyfikowanym współczynnikiem błędu a wartością błędu promieniowego mierzonego przez ballbar. Przeprowadzana jest identyfikacja i modelowanie błędów geometrycznych obrabiarek CNC w oparciu o system ballbar.

- (2) Błędy geometryczne zidentyfikowane przez ballbar są zastępowane w ustalonym modelu przewidywania błędów kompleksowych i porównywane z wynikami kompleksowego modelowania błędów interferometru laserowego. Wyniki pokazują, że metoda identyfikacji i modelowania błędów geometrycznych obrabiarki CNC ma wysoką Dokładność, maksymalny błąd identyfikacji wynosi 3.0 μm, a koszt jest niski, czasochłonny i łatwy w obsłudze.

Link do tego artykułu: Konstrukcja metod identyfikacji i modelowania błędów geometrycznych dla obrabiarek CNC w oparciu o zasadę działania Ballbar

Oświadczenie o przedruku: Jeśli nie ma specjalnych instrukcji, wszystkie artykuły na tej stronie są oryginalne. Proszę wskazać źródło przedruku: https://www.cncmachiningptj.com/,thanks!

PTJ® zapewnia pełen zakres niestandardowej precyzji obróbka cnc Chiny usługi.Certyfikat ISO 9001:2015 i AS-9100. Szybka precyzja w 3, 4 i 5 osiach Obróbka CNC usługi w tym frezowanie, metalowa blacha zgodnie ze specyfikacją klienta, możliwość obróbki części metalowych i plastikowych z tolerancją +/- 0.005 mm. Usługi dodatkowe obejmują szlifowanie CNC i konwencjonalne, cięcie laserowe,wiercenie,odlewanie, blacha i cechowanie.Zapewnienie prototypów, pełnych serii produkcyjnych, wsparcia technicznego i pełnej kontroli.Służy motoryzacyjny, Aerospace, forma i oprawa, oświetlenie led,medyczny,rower i konsument elektronika branże. Dostawa na czas.Opowiedz nam trochę o budżecie Twojego projektu i przewidywanym czasie realizacji. Opracujemy z tobą strategię, aby zapewnić najbardziej opłacalne usługi, które pomogą ci osiągnąć swój cel, zapraszamy do kontaktu z nami ( sprzedaz@pintejin.com ) bezpośrednio do nowego projektu.

PTJ® zapewnia pełen zakres niestandardowej precyzji obróbka cnc Chiny usługi.Certyfikat ISO 9001:2015 i AS-9100. Szybka precyzja w 3, 4 i 5 osiach Obróbka CNC usługi w tym frezowanie, metalowa blacha zgodnie ze specyfikacją klienta, możliwość obróbki części metalowych i plastikowych z tolerancją +/- 0.005 mm. Usługi dodatkowe obejmują szlifowanie CNC i konwencjonalne, cięcie laserowe,wiercenie,odlewanie, blacha i cechowanie.Zapewnienie prototypów, pełnych serii produkcyjnych, wsparcia technicznego i pełnej kontroli.Służy motoryzacyjny, Aerospace, forma i oprawa, oświetlenie led,medyczny,rower i konsument elektronika branże. Dostawa na czas.Opowiedz nam trochę o budżecie Twojego projektu i przewidywanym czasie realizacji. Opracujemy z tobą strategię, aby zapewnić najbardziej opłacalne usługi, które pomogą ci osiągnąć swój cel, zapraszamy do kontaktu z nami ( sprzedaz@pintejin.com ) bezpośrednio do nowego projektu.

- Obróbka 5-osiowa

- Frezowanie CNC

- Toczenie CNC

- Obróbka przemysłowa

- Proces obróbki

- Obróbka powierzchniowa

- Obróbka metali

- Obróbka tworzyw sztucznych

- Formy do metalurgii proszków

- Die Casting

- Galeria części

- Auto części metalowe

- Części maszynerii

- Radiator LED

- Części budowlane

- Części mobilne

- Części medyczne

- Części elektroniczne

- Obróbka na miarę

- Części rowerowe

- Obróbka aluminium

- Obróbka tytanu

- Obróbka stali nierdzewnej

- Obróbka miedzi

- Obróbka mosiądzu

- Obróbka super stopów

- Obróbka podglądowa

- Obróbka UHMW

- Jednolita obróbka

- Obróbka PA6

- Obróbka PPS

- Obróbka teflonowa

- Obróbka Inconelu

- Obróbka stali narzędziowej

- Więcej materiału