Zasada zastosowania i plan modyfikacji maszyny do walcowania wału korbowego

Jako główny element silnika korbawał stoi przed poważnymi wyzwaniami w zakresie bezpieczeństwa i niezawodności wraz z rozwojem silnika w kierunku doładowania, dużej mocy i wysokiej niezawodności. Analiza zasady działania korbywał toczenie może skutecznie poprawić wytrzymałość zmęczeniową korby;wał.

Wytrzymałość i żywotność, wyjaśniają zastosowanie sprzętu stosowanego w procesie walcowania - obrabiarki do walcowania wału korbowego, niezależne badania i rozwój przedstawiają plan projektu transformacji obrabiarki do walcowania wału korbowego i opracowują zasadę konstrukcyjną walcowania szczegółowo obrabiarki i jej kluczowe elementy, Charakterystyka funkcjonalna i środki zapewnienia jakości w celu rozwiązania problemów i awarii importowanych obrabiarek do toczenia wału korbowego w procesie toczenia wałów korbowych, zmniejszenie kosztów konserwacji obrabiarek do toczenia wału korbowego, realizacja celu zastąpienia importu , i zapewnić obrabiarki do walcowania wału korbowego Stabilność pracy poprawia jakość toczenia wału korbowego.

Wał korbowy to obracający się z dużą prędkością długi wał w silniku samochodowym. Jest to jedna z głównych części silnika. Spośród pięciu głównych części silnika najtrudniejszą częścią jest zapewnienie jakości przetwarzania. Warunki pracy wału korbowego są złe. W każdym cyklu pracy silnika na wał korbowy działają zmienne obciążenia.

Te zmienne obciążenia działają na wał korbowy, powodując jego zginanie, zginanie itp., przez co wał korbowy działa nieefektywnie. Tryby zniszczenia to ogólnie zużycie czopu i pęknięcie zmęczeniowe. Wśród nich pęknięcia zmęczeniowe i pęknięcia zmęczeniowe spowodowane naprężeniem przemiennym są często destrukcyjne i wiążą się z bezpieczeństwem.

Doniesienia prasowe w tej dziedzinie przyciągnęły dużą uwagę opinii publicznej. Proces wzmacniania walcowania zaokrągleń wału korbowego jest jednym z najskuteczniejszych sposobów poprawy wytrzymałości zmęczeniowej wału korbowego. Prawie wszystkie wały korbowe silników zagranicznych samochodów wykorzystują proces walcowania filetowego.

1. Zasada procesu walcowania wału korbowego

Silniki wykorzystują więcej czopów wału korbowego i wałów korbowych, mniejszą sztywność zginania i anizotropię w kierunku obwodowym, w połączeniu z niejednorodnością materiałów i wpływem kompleksowych czynników, takich jak odkształcenia i naprężenia szczątkowe w obróbce na gorąco i na zimno, co powoduje wał korbowy jest bardzo skomplikowany, a jego oś jest dowolną krzywą w przestrzeni. Wał korbowy uzupełnia proces głębokiego walcowania i proces prostowania poprzez proces walcowania. Po procesie prostowania wady deformacji i gięcia są w zasadzie przezwyciężane, a proces głębokiego walcowania sprawia, że zaokrąglona część walcowanej powierzchni czopa jest wzmocniona. Łożysko nośność i wytrzymałość zmęczeniowa wału korbowego. Walcowanie zaokrąglenia wału korbowego polega na plastycznym odkształceniu powierzchni poprzez nacisk mechanizmu toczenia na zaokrągleniu przejściowym między szyjką korbowodu a głównym czopem wału korbowego.

Zmieni się struktura i kształt powierzchni zaokrąglenia, a zaokrąglenie wału korbowego Struktura w miejscu jest szczelna, tak że na powierzchni zaokrąglenia wału korbowego pojawia się szczątkowe naprężenie ściskające, które może być przesunięte lub częściowo skompensowane naprężeniem rozciągającym wał korbowy podczas pracy, poprawiając w ten sposób wytrzymałość zmęczeniową; na powierzchni metalu następuje utwardzanie na zimno, a po walcowaniu rogi są zaokrąglane

Warstwa wierzchnia to gęsta warstwa o dużej twardości, powierzchnia materiału została wzmocniona; defekty odlewnicze, takie jak mikrootworki, pęknięcia i pory na powierzchni wału korbowego są eliminowane; poprawia się jakość powierzchni zaokrąglonych naroży, co znacznie zmniejsza koncentrację naprężeń w narożach przejściowych czopu, wzmacnia właściwości fizyczne materiału na zaokrągleniu i znacznie poprawia wytrzymałość zmęczeniową wału korbowego.

2. Projekt transformacji narzędzia do walcowania wału korbowego

Podsumowując, ze względu na wiele zalet metody walcowania, proces ten stał się głównym nurtem w obróbce zaokrągleń wału korbowego i narodziła się maszyna do walcowania. W innych krajach technologia obrabiarek do walcowania zaokrągleń wału korbowego jest dojrzała, a obrabiarki do walcowania są szeroko stosowane i coraz częściej zastępują tradycyjną metodę toczenia głównego czopu wału korbowego i zaokrąglonych rogów szyjki korbowodu narzędziami na tradycyjnej maszynie narzędzia. Jednak inteligentna elastyczna obrabiarka do walcowania wałów korbowych to zaawansowany technologicznie sprzęt do sterowania numerycznego integrujący mechanikę, elektronikę, technologię wykrywania i sztuczną inteligencję. Obecnie technologia i poziom produkcji obrabiarek do toczenia w Chinach ma wiele wspólnego z zagranicą. Przepaść, wiele podstawowych technologii nie zostało jeszcze do końca opanowanych, przez co większość krajowych producentów wałów korbowych sprowadza tego typu obrabiarki z zagranicy.

Jednak po kilku latach użytkowania pojawiają się ulepszenia techniczne i problemy z rozwiązywaniem problemów. Teraz weźmy jako przykład do poniższej analizy niemiecką importowaną obrabiarkę do walcowania wałów korbowych firmy Guangxi Yuchai Crankshaft Co., Ltd., spółdzielni szkolno-przedsiębiorczej.

2.1 Istniejące problemy z walcarką wału korbowego przed transformacją

- - Po prawie 20 latach użytkowania importowanej maszyny do walcowania wału korbowego system nie reaguje i nie może działać normalnie.

- - Importowana obrabiarka do walcowania wałów korbowych może toczyć tylko czterocylindrowe wały korbowe podczas normalnej pracy i nie może spełnić zamówienia na toczenie sześciocylindrowych wałów korbowych.

- - Importowana maszyna do walcowania wału korbowego nie może zagwarantować walcowania pod stałym ciśnieniem, gdy wał korbowy obraca się z prędkością 60 obr/min, co wpływa na jakość toczenia wału korbowego.

2.2 Plan projektowy po transformacji

W zależności od aktualnej sytuacji sprzętowej użytkownika, na podstawie kompleksowego rozważenia takich czynników jak niezawodność, wydajność, funkcjonalność i cena, proponuje się następujące plany transformacji.

2.2.1 Część zamienna CNC

- - Użyj systemu CNC Siemens 840DSL, aby zastąpić oryginalny system CNC; hostem systemu jest 840DSL NUC 720.3 HMI: interfejs człowiek-maszyna PCU5.5-C; chiński wyświetlacz; Interfejs USB; z kolorowym wyświetlaczem LCD OP010 10.4" TFT i panelem operacyjnym; z 19" panelem sterowania maszyny MCP z wrzecionem i przełącznikiem korekcji prędkości posuwu.

- - Sterownik i silnik posuwu: Użyj w pełni cyfrowego sterownika S120 firmy Siemens i silnika serwo AC 1FT7, aby zastąpić oryginalną obrabiarkę X, Z, X1, Z1, SP, te pięć sterowników posuwu i silników, pełnym zestawem kabli firmy Siemens. Wybór typu silnika jest nie mniejszy niż oryginalny moment obrotowy serwonapędu, a konfiguracja silnika to 1FT7034 2 jednostki T, 1FT7062 2 jednostki i 1FT7102 1 jednostka. Zastąp 4 oryginalne obrabiarki zwykłymi silnikami prądu przemiennego w celu precyzyjnego dostrojenia położenia głowic walcujących za pomocą serwosilników prądu przemiennego Siemens i wybierz 4 silniki 1FT7034 zgodnie z oryginalną mocą silnika.

- - Zachowaj oryginalny zewnętrzny enkoder głównego wału i wyposaż odpowiedni moduł konwersji interfejsu enkodera.

- - Zastosuj programowalny sterownik PLC S7-300, konfiguracja I/O, rezerwa 10% marginesu, moduł I/O wyposażony jest w złącze zaciskowe. Użyj PLC do realizacji wszystkich logicznych zadań sterowania sekwencją obrabiarki, w tym pompy olejowej, smarowania, podawania przedmiotu obrabianego, luzowania mocowania przedmiotu obrabianego, sterowania centrum konika, sterowania posuwem głowicy tocznej, ochrony zewnętrznej i innych elementów sterujących.

- - Zachowaj oryginalne lewe i prawe dwa zestawy wewnętrznych i zewnętrznych czujników wykrywania rolek dla łącznie 4 głowic tocznych i podłącz sygnały czujnika do PLC, aby monitorować uszkodzenie narzędzia tocznego i obrót narzędzia tocznego. Na podstawie częstotliwości sygnału wejściowego czujnika ocenia się, czy stan pracy każdego wgłębnika jest normalny. W przypadku wystąpienia nieprawidłowości przetwarzanie zostanie zatrzymane i zostanie wygenerowany alarm.

- - Skompiluj interfejs ręcznej dekompozycji każdego działania komponentu, w tym oddzielne ręczne interfejsy lewego i prawego dwóch zestawów głowic walcujących oraz oddzielne ręczne interfejsy centrum konika, podawania przedmiotu obrabianego, wrzeciennika i innych komponentów.

2.2.2 Szafka elektryczna obrabiarki

- - Wykonać na nowo szafę sterowniczą obrabiarki, osłonę szafki elektrycznej użyć marki Rittal, przerysować układ szafki elektrycznej, ponownie zainstalować komponenty elektryczne zgodnie z układem i ponownie okablować w szafie elektrycznej, aby zapewnić, że okablowanie jest schludne i piękne, a etykiety zacisków są regularne, przejrzyste i zgodne ze schematem instalacji. Kabel silnika serwo i kabel sprzężenia zwrotnego wykorzystują oryginalne kable Siemens. Unikaj okablowania równoległego między liniami zasilającymi a liniami sygnałowymi w szafce elektrycznej. Układ sterowania numerycznego oraz część napędu posuwu wyposażone są w izolowane zasilacze. Wejście zasilania napędu jest wyposażone w dławik wysokiej częstotliwości wlotu prądu przemiennego Siemens w celu zmniejszenia zakłóceń w sieci energetycznej. Do linii zasilającej system sterowania numerycznego dodawany jest transformator separacyjny. Upewnij się, że wszystkie urządzenia są dobrze uziemione.

- - Wybierz odpowiednią średnicę drutu w zależności od wielkości przewodzonego prądu. Kolor drutu dobierany jest zgodnie z krajowymi normami okablowania elektrycznego dla obrabiarek. Przewód sterujący DC to niebieski przewód, AC to czerwony przewód, przewód zasilający to czarny przewód, a przewód uziemiający to żółte i zielone przewody, wszystkie przewody uziemiające w szafce elektrycznej są oddzielnie zbierane za pomocą uziemiającej szyny miedzianej w szafce elektrycznej, aby zapewnić dobre uziemienie całej szafy elektrycznej.

- - Wszystkie główne powiązane komponenty sterujące drugiej klasy w szafie sterowniczej wykorzystują komponenty firmy Schneider i Siemens. Wyjścia z szafy elektrycznej są rozmieszczone w kolejności części maszyny, a przemysłowe prostokątne złącze antenowe służy do ułatwienia przenoszenia obrabiarki w przyszłości. Szafa sterownicza elektryczna jest wyposażona w specjalny klimatyzator szafowy o mocy 2 kW.

2.2.3 Układ hydrauliczny

Układ hydrauliczny obrabiarki stanowi rdzeń sterowania obrabiarki i gwarantuje dokładność obróbki całej obrabiarki. Siłownik zawiera hydrauliczną jednostkę zaciskową, jednostkę siły serwo i jednostkę wykrywającą (w tym wykrywanie położenia wrzeciona i wykrywanie nacisku uchwytu). Ciśnienie toczenia oryginalnej obrabiarki jest obróbką o zmiennym ciśnieniu, to znaczy, że ciśnienie przyłożone do szyjki korbowodu jest różne w zależności od kąta obrotu wału korbowego. Przetwarzający nacisk toczenia na szyjkę korbowodu jest krzywą prostokątną. Kontrola siły toczenia oryginalnej obrabiarki składa się z 4 serwomechanizmów Rexroth zawórs model 4WS2EM10-45/20B2T315Z8DM, 4 płyty wzmacniacza serwo Rexroth model VT1600S3X i powiązane pomocnicze płyty sterujące. Oryginalny serwo zawór, płyta wzmacniacza i pomocnicza płyta sterująca zostały wycofane od wielu lat i nie ma dostaw części zamiennych. Ta transformacja zmodernizuje cały hydrauliczny system kontroli ciśnienia. Konfiguracja serwomechanizmu obrabiarki zawór po transformacji opiera się na parametrach ciśnienia i przepływu oryginalnego serwomechanizmu zawóri serwo Rexroth 4WRPNH10 zawór jest zaznaczona. Jego funkcja jest wyjaśniona w następujący sposób.

Zawór IAC-R (zintegrowany sterownik osi oparty na zaworze wysokiej odpowiedzi) jest cyfrowym zaworem o wysokiej odpowiedzi ze zintegrowanym sterownikiem osi, który ma następujące funkcje: sterowanie przepływem, sterowanie położeniem, sterowanie ciśnieniem, funkcja p/Q, zmienne ciśnienie w położeniu i sterowanie położeniem/siłą, funkcja NC, można wybrać dostarczanie wartości sterującej przez interfejs analogowy lub interfejs magistrali polowej, sygnał wartości rzeczywistej może być dostarczany przez interfejs analogowy, dodatkowo może być również odczytywany przez magistralę polową, parametry sterownika są ustawiane za pośrednictwem pola autobus ; Ze względów bezpieczeństwa magistrala/sterownik i komponenty mocy (stopień wyjściowy) korzystają z niezależnych napięć zasilających. Użytkownicy mogą korzystać z oprogramowania do debugowania WinHPT do programowania i diagnozowania funkcji skrzynki ustawień parametrów oraz do łatwego zarządzania danymi na komputerze. Dostępne są inne funkcje: generator funkcji rampy, wyjście sygnału błędu 24 V (takie jak sygnał przełączający do PLC/logiki i innych zaworów), regulacja wyjścia sterującego, kompensacja martwej strefy, korekta zera, kompensacja gięcia zaworu, kompensacja tarcia, zależna od kierunku osiągać. Cyfrowa zintegrowana elektronika sterująca może być używana do wykrywania następujących błędów: czujnik odłączenia kabla, zbyt niskie napięcie, temperatura zintegrowanej elektroniki, błąd komunikacji.

Sterowanie serwozaworem wykorzystuje tę samą metodę sterowania magistralą PROFIBUS, co firma Ingersoll. Nastawa sterowania wzmacniacza jest przekazywana z PLC systemu CNC do sterownika serwozaworu poprzez magistralę, a odpowiednie zaciski są wykonywane na panelu systemu CNC. Interfejs ustawiania nacisku głowicy umożliwia ustawienie wartości wysokiego i dolnego nacisku każdego uchwytu zgodnie z wymaganiami procesu podczas obróbki różnych przedmiotów. Zmiana wartości wysokiego i niskiego ciśnienia jest odczytywana przez PLC do sygnału położenia enkodera wrzeciona, wewnętrzne obliczenia PLC sprawiają, że wał korbowy pod różnymi kątami wysyła odpowiednie wartości zadane wysokiego i niskiego ciśnienia, a działanie serwomechanizmu zawór jest sterowany przez wzmacniacz, aby nadążać za naciskiem uchwytu. W przypadku zmiany zadanej wartości na rurociągu hydraulicznym każdego uchwytu montowany jest czujnik ciśnienia, a sygnał czujnika ciśnienia jest podłączony do wzmacniacza, dzięki czemu wzmacniacz tworzy układ regulacji ciśnienia w pętli zamkniętej, zapewniając w ten sposób dokładność kontrola ciśnienia.

2.2.4 Monitorowanie i rejestrowanie ciśnienia toczenia

Zainstaluj nowy czujnik w miejscu, w którym czujnik ciśnienia jest zainstalowany z tyłu oryginalnego uchwytu, aby monitorować rzeczywiste ciśnienie. Czujnik ciśnienia wykorzystuje produkty Rexroth z kablami sygnałowymi i wzmacniaczami. Zainstalowany jest komputer przemysłowy do monitorowania i rejestracji ciśnienia czterech uchwytów walcarki wału korbowego. Komputer przemysłowy wykorzystuje produkty firmy Advantech, a komputer przemysłowy jest wyposażony w płytkę akwizycji sygnałów, która łączy 4 sygnały czujników ciśnienia z płytką akwizycji. Jednocześnie pomiędzy komputerem przemysłowym a systemem sterowania numerycznego zarezerwowane są odpowiednie sygnały interfejsowe. Edytuj oprogramowanie systemu monitorowania i rejestracji ciśnienia. Aby ułatwić retrospektywne wyszukiwanie danych parametrów toczenia każdej części, numer części należy wprowadzić na interfejsie komputera przemysłowego przed przetwarzaniem każdej części, a system może uruchomić program przetwarzania do przetwarzania dopiero po potwierdzeniu. Przed przetwarzaniem każdej części wymagana jest próba ciśnieniowa. Jeśli test ciśnieniowy nie powiedzie się, komputer przemysłowy wyśle sygnał alarmowy, a sygnał alarmowy zostanie wysłany do CNC w celu zatrzymania obrabiarki w celu zapewnienia szybkości przetwarzania części. W obróbce obrabiarek komputer przemysłowy automatycznie zarejestruje wartość ciśnienia każdego uchwytu i narysuje odpowiednią krzywą zgodnie z ustawionym przedziałem czasowym i zapisze ją.

2.3 Efekt aplikacji po transformacji

- - Poprawiono niezawodność działania zmodyfikowanej obrabiarki do walcowania wału korbowego, zmniejszono awaryjność sprzętu, a sprzęt spełnia normalną obróbkę produktu.

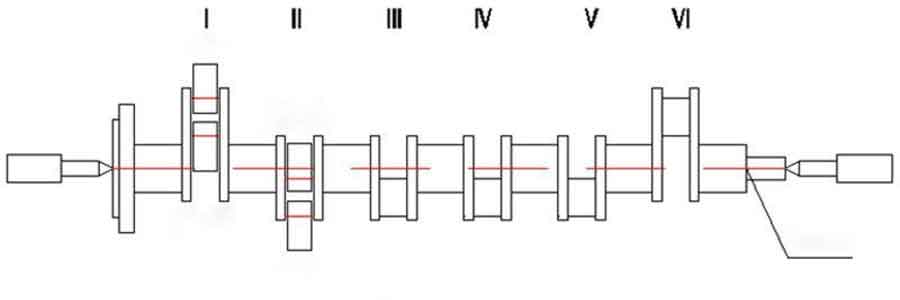

- - Aby spełnić wymagania techniczne toczenia wału korbowego, gdy wał korbowy się obraca, wraz ze zmianą położenia szyjki, ciśnienie toczenia podąża za zmianą trajektorii ruchu wału korbowego i zmienia się, przy czym utrzymywany jest pewien stały nacisk toczenia. Jak pokazano na rysunku 1, I i VI: kąt wysokiego ciśnienia wynosi od 60° do 300°, a pozostałe kąty to niskie ciśnienie; II i V: kąt wysokiego ciśnienia wynosi 180 ° do 60 °, a pozostałe kąty to niskie ciśnienie; III i IV: kąt wysokiego ciśnienia wynosi od 300 ° do 180 °, pozostałe kąty to niskie ciśnienie. Podczas toczenia, ponieważ szyjka wału korbowego I wypycha górne koło toczne, aby odchylić się od środka obrotu przy 60° do 300°, nacisk górnego koła tocznego jest duży, a dolnego tocznego koła jest niski. Odczytujemy kąt obrotu wału korbowego w czasie rzeczywistym za pomocą systemu sterowania numerycznego. Koło toczne szyjki I w pozycji od 60° do 300° wysyła niskie ciśnienie, a dolne kółko toczne wysyła wysokie ciśnienie. W ten sam sposób, dla II szyjki w położeniu od 180° do 60°, koło toczne wysyła niskie ciśnienie, a dolne koło toczne wysyła wysokie ciśnienie. Zapewnia to, że nacisk toczenia na zewnętrzny okrąg szyjki jest zasadniczo taki sam we wszystkich kierunkach, co znacznie poprawia jakość produktu.

- - Po modernizacji i przekształceniu rozwiązano istniejące problemy oryginalnej importowanej obrabiarki do walcowania wału korbowego. Podczas pracy może obracać zarówno czterocylindrowy wał korbowy, jak i sześciocylindrowy wał korbowy.

3. Wniosek

Ze względu na problemy z awariami i wymagania dotyczące modernizacji maszyny do walcowania wału korbowego importowanej przez użytkownika po kilku latach użytkowania, zgodnie z wyżej wymienionym schematem projektowania modyfikacji, koszty remontu sprzętu są znacznie zaoszczędzone. Zmodyfikowana maszyna do walcowania wału korbowego spełnia wymagania procesu walcowania wału korbowego. Podczas walcowania zaokrąglenia wału korbowego nacisk walcowania podąża za zmianą trajektorii ruchu wału korbowego. Oznacza to, że podczas toczenia szyi, ponieważ szyjka nie znajduje się w środku obrotu, toczenie jest toczeniem ze zmiennym naciskiem.

Pozycja obrotowa szyjki jest wykrywana przez system sterowania numerycznego, a następnie zawór ciśnieniowy jest sterowany w celu uzyskania stałego ciśnienia we wszystkich kierunkach szyjki, poprawiając w ten sposób dokładność produkcji toczenia wału korbowego (aby uzyskać odkształcenie toczenia 0.8 m długości sześciocylindrowego wału korbowego jako całość <0.02 mm) i ogólnej jakości, zmniejszają ilość złomu toczenia wału korbowego (wskaźnik złomu <0.4%), zapewniają stabilność maszyny do walcowania wału korbowego i zmniejszają awaryjność sprzętu. Obecnie trudno jest zagwarantować sprzęt domowy, a do przyszłej konserwacji, modernizacji, rozbudowy, komunikacji itp. zapewniają wygodę.

Link do tego artykułu: Zasada zastosowania i plan modyfikacji maszyny do walcowania wału korbowego

Oświadczenie o przedruku: Jeśli nie ma specjalnych instrukcji, wszystkie artykuły na tej stronie są oryginalne. Proszę wskazać źródło przedruku: https://www.cncmachiningptj.com/,thanks!

Warsztat CNC PTJ produkuje części o doskonałych właściwościach mechanicznych, dokładności i powtarzalności z metalu i tworzywa sztucznego. Dostępne 5-osiowe frezowanie CNC.Obróbka stopu wysokotemperaturowego zakres w tym obróbka inconelowa,obróbka monelu,Obróbka Geek Ascology,Obróbka karpia 49,Obróbka Hastelloy,Obróbka Nitronic-60,Obróbka Hymu 80,Obróbka stali narzędziowej,metalowa obudowa itp.,. Idealny do zastosowań lotniczych.Obróbka CNC produkuje części o doskonałych właściwościach mechanicznych, dokładności i powtarzalności z metalu i tworzywa sztucznego. Dostępne 3-osiowe i 5-osiowe frezowanie CNC. Opracujemy z Tobą strategię, aby zapewnić najbardziej opłacalne usługi, które pomogą Ci osiągnąć swój cel, zapraszamy do kontaktu z nami ( sprzedaz@pintejin.com ) bezpośrednio do nowego projektu.

Warsztat CNC PTJ produkuje części o doskonałych właściwościach mechanicznych, dokładności i powtarzalności z metalu i tworzywa sztucznego. Dostępne 5-osiowe frezowanie CNC.Obróbka stopu wysokotemperaturowego zakres w tym obróbka inconelowa,obróbka monelu,Obróbka Geek Ascology,Obróbka karpia 49,Obróbka Hastelloy,Obróbka Nitronic-60,Obróbka Hymu 80,Obróbka stali narzędziowej,metalowa obudowa itp.,. Idealny do zastosowań lotniczych.Obróbka CNC produkuje części o doskonałych właściwościach mechanicznych, dokładności i powtarzalności z metalu i tworzywa sztucznego. Dostępne 3-osiowe i 5-osiowe frezowanie CNC. Opracujemy z Tobą strategię, aby zapewnić najbardziej opłacalne usługi, które pomogą Ci osiągnąć swój cel, zapraszamy do kontaktu z nami ( sprzedaz@pintejin.com ) bezpośrednio do nowego projektu.

- Obróbka 5-osiowa

- Frezowanie CNC

- Toczenie CNC

- Obróbka przemysłowa

- Proces obróbki

- Obróbka powierzchniowa

- Obróbka metali

- Obróbka tworzyw sztucznych

- Formy do metalurgii proszków

- Die Casting

- Galeria części

- Auto części metalowe

- Części maszynerii

- Radiator LED

- Części budowlane

- Części mobilne

- Części medyczne

- Części elektroniczne

- Obróbka na miarę

- Części rowerowe

- Obróbka aluminium

- Obróbka tytanu

- Obróbka stali nierdzewnej

- Obróbka miedzi

- Obróbka mosiądzu

- Obróbka super stopów

- Obróbka podglądowa

- Obróbka UHMW

- Jednolita obróbka

- Obróbka PA6

- Obróbka PPS

- Obróbka teflonowa

- Obróbka Inconelu

- Obróbka stali narzędziowej

- Więcej materiału