Wybór i projekt metody chwytania manipulatora

Wybór i projekt metody chwytania manipulatora

|

W procesie projektowania manipulatora istnieje wiele opcji metod chwytania. Wybór metody chwytania, poza względami konstrukcyjnymi, bardziej dotyczy kosztów użytkowania i wygody konserwacji. Zastanów się przecież, że dobra rzecz musi być uznana za opłacalną. |

1. Hydrauliczne mocowanie i chwytanie

Układ hydrauliczny (połączenie stacji hydraulicznej, siłownika hydraulicznego, specjalnego uchwytu itp.) wytwarza siłę chwytającą do chwytania części. Jego cechą charakterystyczną jest to, że siła chwytania jest duża, proces podnoszenia jest niezawodny, kontrola jest dokładna, a działanie jest wrażliwe. Układ hydrauliczny ma jednak wadę Pojawia się problem wycieku oleju hydraulicznego. Ze względu na wpływ środowiska i czasu gumowe uszczelki w hydraulice zawórCylindry hydrauliczne będą się starzeć i zmieniać jakościowo, co prowadzi do wycieku oleju hydraulicznego i spadku ciśnienia. Koszt utrzymania jest stosunkowo wysoki.

Ponieważ hydrauliczna siła zacisku jest bardzo duża, podczas korzystania z tej metody chwytania należy w pełni uwzględnić jakość i sztywność strukturalną chwytanych części oraz w pełni obliczyć siłę chwytania manipulatora hydraulicznego, aby uniknąć nadmiernej siły chwytania. Duża powoduje deformację i uszkodzenie części. Jednocześnie przy doborze elektrozaworów i projektowaniu zasad sterowania hydraulicznego należy w pełni uwzględnić bezpieczeństwo procesu chwytania. Na przykład, jak radzić sobie z wyciekami hydraulicznymi, czy istnieje odpowiedni mechanizm samoblokujący zapobiegający spadaniu części, czy jest bezpieczne przejście na trajektorii manipulatora itp.?

2. Zacisk i chwytanie pneumatyczne

Połączenie układów pneumatycznych (sprężarki powietrza, elektrozawory, cylindry, specjalne) armaturaitp.) generuje odpowiednią siłę docisku do chwytania części. Jego cechy to prosta konstrukcja, stosunkowo niewielka siła wyjściowa, szybka reakcja zaciskania i konserwacja Koszt jest niski, ale zacisk pneumatyczny ma również pewne wady. Ze względu na ściśliwość powietrza stabilność jego prędkości roboczej jest słaba. W procesie sprężania powietrza łatwo wytwarza się kurz, woda i inne magazynki, co prowadzi do uszkodzenia elementów pneumatycznych. Częstotliwość uszkodzeń i wymiany jest zbyt wysoka, a niezawodność jest znacznie zagrożona. Stosowanie przewodu powietrznego jest niezwykle podatne na wpływy środowiska, które mogą powodować starzenie się, pękanie i nieszczelność źródła powietrza. A ze względu na małą siłę docisku, możliwości jej zastosowania podlegają również pewnym ograniczeniom.

Nasz artykuł dzieli się głównie dwiema metodami mocowania pneumatycznego, które są również dwiema powszechnymi metodami mocowania dla mocowania pneumatycznego.

Siła zacisku i skok zacisku tego pneumatycznego palca są stosunkowo małe, co jest odpowiednie do chwytania niektórych małych części. Znajduje szerokie zastosowanie w wielu automatycznych liniach montażowych i przetwórczych. Przy wyborze należy zwrócić uwagę na maksymalne ciśnienie i wybór skoku musi spełniać wymagania projektowe. Jednocześnie, ponieważ pazury tej części są zbyt krótkie, musimy wykonać odpowiednie projekty zgodnie z kształtem i właściwościami zaciskanych części podczas użytkowania, a także musimy je w pełni uwzględnić. Wymagania dotyczące sztywności i odporności na zużycie, ponieważ działanie linii automatycznej to duża liczba powtarzalnych procesów, dlatego przy projektowaniu szczęk zaciskowych sugerujemy, aby części stykowe były hartowane lub stopowane, co może znacznie poprawić odporność szczęki zaciskowe. Stopień zmielenia.

Jednocześnie wybrane wkręty blokujące powinny również starać się wybierać wkręty o dużej wytrzymałości, np. 12.9 wkrętów. Ponieważ śruby stałe tego rodzaju są stosunkowo małe, śruby o ogólnej wytrzymałości są łatwe do złamania i ześlizgnięcia się zębów. W rzeczywistości obróbka tych detali jest najbardziej niezawodną gwarancją stabilności linii automatycznej.

Aby używać przyssawek próżniowych, musimy w pełni uwzględnić jakość chwytanych części i wykończenie powierzchni, ponieważ tylko stosunkowo dobre wykończenie powierzchni może zapewnić płynne ssanie próżniowe i zapewnić niezawodne chwytanie i siłę ssania.

Musimy również wziąć pod uwagę różne Narażenie na rozpuszczalniki wpłynie na korozję i starzenie się uchwytów próżniowych. Na przykład, zwykle używamy uchwytów próżniowych na automatycznych liniach technologicznych. Większość chłodziw stosowanych w procesach ma działanie korozyjne, szczególnie w przypadku produktów z tworzyw sztucznych, więc łatwo jest spowodować starzenie się uchwytów próżniowych.

W tej chwili musimy poczynić specjalne wymagania i konsultacje z dostawcą przyssawek próżniowych na temat materiału przyssawki próżniowej. W razie potrzeby możemy poprosić drugą stronę o dostarczenie odpowiednich próbek do próby, a następnie sfinalizować kształt.

Ponadto należy zwrócić szczególną uwagę na czystość i warunki sanitarne generatora podciśnienia, ponieważ po sprężeniu powietrza sprężony zostanie również kurz znajdujący się w powietrzu. Po zmieszaniu z mgłą wodną i olejową w sprężonym powietrzu utworzy szlam, który zablokuje podciśnienie.

Ostatecznym rezultatem jest to, że siła ssąca przyssawki jest bardzo zmniejszona, a obrabiany przedmiot nie może być normalnie uchwycony. W takim przypadku możemy wymienić generator podciśnienia lub zdemontować oryginalny generator podciśnienia do czyszczenia.

3. Chwytanie elektromagnesu

Części są chwytane przez system elektromagnetyczny. Zastosowanie tego systemu elektromagnetycznego ma pewne ograniczenia. Na przykład może uchwycić tylko niektóre określone części, które elektromagnes może wchłonąć. W wielu przypadkach może nie być używany, na przykład chcesz go uchwycić.

W przypadku produktu z tworzywa sztucznego ten sposób chwytania uparcie nie jest odpowiedni. Metoda chwytania elektromagnesu jest stabilna i niezawodna, siła adsorpcji jest niezwykle duża, a konstrukcja bardzo prosta i przejrzysta, ale ma też pewne negatywne skutki, na przykład zostanie namagnesowana i wychwycona. Części, istnieją pewne wymagania konstrukcyjne, istnieją pewne ukryte zagrożenia bezpieczeństwa, gdy zasilanie jest nagle odcięte, a koszty konserwacji i próg są stosunkowo wysokie.

Istnieją dwie opcje tej metody chwytania elektromagnetycznego:

- 1) Zasilany magnetyzmem. W normalnych warunkach ten rodzaj elektromagnesu jest niemagnetyczny. Tylko wtedy, gdy jest zasilany, wytworzy odpowiedni magnetyzm, a magnetyzm wygeneruje siłę adsorpcji. Po wyłączeniu zasilania magnetyzm znika i przyciąga. Siła również znika. Oczywiście, jeśli elektromagnes jest duży, magnetyzm nie zniknie natychmiast i wystąpi pewne zjawisko remanencji. Dlatego wybierając ten rodzaj chwytania, należy wziąć pod uwagę wielkość remanencji i czas całkowitej demagnetyzacji. . A dla wielu elektromagnesów czas pobudzenia nie może być zbyt długi, ponieważ zbyt długi czas pobudzenia spowoduje nagrzewanie się elektromagnesu, a ciągłe nagrzewanie łatwo spowoduje starzenie się i uszkodzenie elektromagnesu.

- 2) Magnes jest zasilany i rozmagnesowywany. W normalnych warunkach ten rodzaj magnesu jest magnetyczny. Kiedy jest zasilany, magnetyzm zniknie, a siła adsorpcji również zniknie. Jednak ta metoda chwytania zwykle ma odpowiedni wpływ na otaczające części. Wymóg, ponieważ siła magnetyczna może być przenoszona przez przestrzeń, może być przyciągana do innych rzeczy podczas procesu chwytania części, dlatego należy zwrócić pełną uwagę podczas projektowania.

Link do tego artykułu: Wybór i projekt metody chwytania manipulatora

Oświadczenie o przedruku: Jeśli nie ma specjalnych instrukcji, wszystkie artykuły na tej stronie są oryginalne. Proszę wskazać źródło przedruku: https://www.cncmachiningptj.com/,thanks!

Warsztat CNC PTJ produkuje części o doskonałych właściwościach mechanicznych, dokładności i powtarzalności z metalu i tworzywa sztucznego. Dostępne 5-osiowe frezowanie CNC.Obróbka stopu wysokotemperaturowego zakres w tym obróbka inconelowa,obróbka monelu,Obróbka Geek Ascology,Obróbka karpia 49,Obróbka Hastelloy,Obróbka Nitronic-60,Obróbka Hymu 80,Obróbka stali narzędziowej,itp.,. Idealny do zastosowań lotniczych.Obróbka CNC produkuje części o doskonałych właściwościach mechanicznych, dokładności i powtarzalności z metalu i tworzywa sztucznego. Dostępne 3-osiowe i 5-osiowe frezowanie CNC. Opracujemy z Tobą strategię, aby zapewnić najbardziej opłacalne usługi, które pomogą Ci osiągnąć swój cel, zapraszamy do kontaktu z nami ( sprzedaz@pintejin.com ) bezpośrednio do nowego projektu.

Warsztat CNC PTJ produkuje części o doskonałych właściwościach mechanicznych, dokładności i powtarzalności z metalu i tworzywa sztucznego. Dostępne 5-osiowe frezowanie CNC.Obróbka stopu wysokotemperaturowego zakres w tym obróbka inconelowa,obróbka monelu,Obróbka Geek Ascology,Obróbka karpia 49,Obróbka Hastelloy,Obróbka Nitronic-60,Obróbka Hymu 80,Obróbka stali narzędziowej,itp.,. Idealny do zastosowań lotniczych.Obróbka CNC produkuje części o doskonałych właściwościach mechanicznych, dokładności i powtarzalności z metalu i tworzywa sztucznego. Dostępne 3-osiowe i 5-osiowe frezowanie CNC. Opracujemy z Tobą strategię, aby zapewnić najbardziej opłacalne usługi, które pomogą Ci osiągnąć swój cel, zapraszamy do kontaktu z nami ( sprzedaz@pintejin.com ) bezpośrednio do nowego projektu.

- Obróbka 5-osiowa

- Frezowanie CNC

- Toczenie CNC

- Obróbka przemysłowa

- Proces obróbki

- Obróbka powierzchniowa

- Obróbka metali

- Obróbka tworzyw sztucznych

- Formy do metalurgii proszków

- Die Casting

- Galeria części

- Auto części metalowe

- Części maszynerii

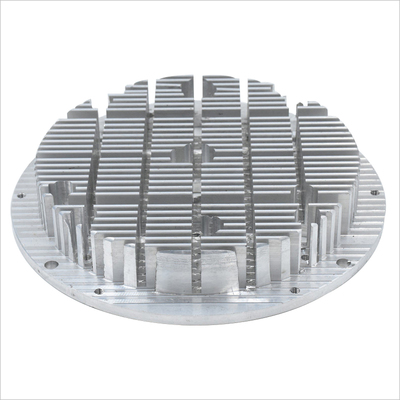

- Radiator LED

- Części budowlane

- Części mobilne

- Części medyczne

- Części elektroniczne

- Obróbka na miarę

- Części rowerowe

- Obróbka aluminium

- Obróbka tytanu

- Obróbka stali nierdzewnej

- Obróbka miedzi

- Obróbka mosiądzu

- Obróbka super stopów

- Obróbka podglądowa

- Obróbka UHMW

- Jednolita obróbka

- Obróbka PA6

- Obróbka PPS

- Obróbka teflonowa

- Obróbka Inconelu

- Obróbka stali narzędziowej

- Więcej materiału