Podstawowa wiedza na temat form gipsowych i modelowania ceramicznego

Podstawowa wiedza na temat form gipsowych i modelowania ceramicznego

|

Tynk porcelanowy: Gips to na ogół białe sproszkowane kryształy, a także szare i czerwonawo żółte kryształy. Należy do systemu kryształów monolitycznych. Pod względem składu dzieli się na gips dwuwodny i gips bezwodny. Zastosowanie do produkcji form w przemyśle ceramicznym to generalnie gips dwuwodny. Wykorzystuje właściwości gipsu dwuwodnego polegające na tym, że po kalcynowaniu w niskiej temperaturze około 180 stopni Celsjusza traci część wody krystalicznej i staje się suchym proszkiem, który może wchłaniać wodę i twardnieć. Generalnie, czas wiązania gipsu do zmieszania i równomiernego wymieszania wynosi od 2 do 3 minut, a reakcja cieplna wynosi od 5 do 8 minut. Po schłodzeniu staje się przedmiotem mocnym i jędrnym. Według zapisów „Xin Tang Book Geography”, Fangxian w Hubei, Fenyang w Shanxi i Dunhuang w Gansu używały gipsu w czasach dynastii Tang. Według „Ilustrowanej ilustracji Taoye” Tang Yinga, produkcja form gipsowych rozwinęła się w wyspecjalizowaną branżę podczas panowania Qianlong za dynastii Qing. Jednak gips był używany do produkcji ceramiki pod koniec dynastii Qing i na początku Republiki Chińskiej. W tym czasie Szkoła Przemysłu Ceramicznego Jingdezhen jako pierwsza produkowała modele gipsowe. Produkcja ceramiki opiera się na rzeczywistych potrzebach życia. Przed produkcją naczyń ceramicznych konieczne jest wymyślenie i zaplanowanie według różnych warunków i wymagań, aby osiągnąć założony cel. To początek projektowania modeli ceramicznych. Nie jest to dekoracja powierzchni, ale określenie podstawowej formy i poszczególnych części. Przetwarzanie wzajemnych relacji tworzy realny trójwymiarowy kształt. Różni się nie tylko od modyfikacji powierzchni, ale także od realistycznego kształtowania naturalnych obrazów. Wykorzystuje różne elementy modelarstwa i przestrzega pewnych zasad i metod, aby tworzyć ceramiczne naczynia, których natura nie obdarzyła ludzkości. Projekt ceramiczny: Projektowanie ceramiki musi opierać się na życiu, a projektant musi mieć jednocześnie wiele tożsamości: użytkownika, odbiorcy i producenta. Co więcej, projektowanie modeli ceramicznych nie jest arbitralne. Podlega również wielu obiektywnym warunkom, takim jak fizykochemia materiałów. Właściwości użytkowe, mechaniczne i termodynamiczne, a także ograniczenia procesu formowania i procesu wypalania, musi spełniać pewne wymagania praktyczne, takie jak jednorodność akcesoriów, odpowiednia pojemność, odpowiednia proporcja kształtu. To wszystko musi być wzięte pod uwagę przez projektanta. z. W początkowej fazie modelowania ceramicznego uzupełniano je głównie symulacją. Była to wczesna działalność w zakresie modelowania, która nie przekształciła się jeszcze w systematyczną działalność modelowania. Niemniej jednak zapoczątkowała wstępną wizję modelowania i planu, a także zintegrowała działalność produkcyjną produktów materialnych i cywilizacji duchowej. Działania twórcze są ściśle zintegrowane. Po pojawieniu się modelarstwa ceramicznego rolę odegrały trzy czynniki: po pierwsze, było ono oparte na potrzebach ówczesnych warunków życia i stylu życia; po drugie, była nierozerwalnie związana z ówczesnym poziomem nauki i techniki oraz zdolnościami produkcyjnymi; po trzecie, była to kultura ludowa. Estetyczne hobby dokonań artystycznych. Jest to nie tylko czynnik napędzający, ale także czynnik ograniczający. Zasady projektowania modelowania ceramicznego powinny być zgodne z trzema elementami: „ekonomia, użyteczność i piękno”, to znaczy, modelowanie ceramiczne składa się z trzech elementów: użyteczności funkcjonalnej, technologii materiałowej i piękna formalnego. Wśród nich pierwszorzędna jest użyteczność funkcjonalna, która determinuje podstawową formę i strukturę modelowania ceramicznego. Technologia materiałowa modelowania ceramicznego odnosi się do stosowanych surowców ceramicznych i technologii procesu. Piękno modelowania ceramicznego należy ustalać na podstawie tego, czy spełnia on użyteczność użytkową i jest łatwy w produkcji. Nie odbiega od atrybutów i właściwości samego modelowania ceramicznego. Wychodząc od obiektywnych i praktycznych praw, należy zintegrować piękno formy, użyteczność funkcjonalną i technologię materiałową. To jest projekt W procesie zawsze postępuj zgodnie z zasadą. Ceramiczny projekt modelowania nie jest czysto artystycznym projektem, ale ujednoliconym ogólnym projektem, który obejmuje funkcje, kunszt i estetykę produktów ceramicznych. W całym projekcie dominującą pozycję zajmuje funkcjonalna użyteczność. Technologia materiałowa jest gwarancją realizacji zamierzeń projektowych. Piękno formalne polega na doskonaleniu wyglądu i formy produktu. Niemożliwe jest, aby ta trójka była pozbawiona jakiegokolwiek aspektu. Jest to również najważniejsza cecha modelowania ceramicznego. |

Trzy elementy projektowania modelowania ceramiki:

Ogólnie odnosi się do: praktyczności, kunsztu i estetyki. Podstawowe zasady projektowania modeli ceramicznych:

(1) Stabilność:

- 1) Kiedy środek ciężkości przesuwa się w dół, klucz leży na wysokości klatki piersiowej i brzucha;

- 2) Równowaga między pionem a poziomem;

- 3) Rozmiar i proporcje powierzchni podeszwy modelu są odpowiednie. Metoda badania polega na sprawdzeniu, czy dolna część, w której równoległe linie na obu końcach górnego ramienia modelu przecinają się z ukośnymi liniami na obu końcach dolnej stopy, jest większa niż jedna trzecia. Przedmioty o krótkich kształtach spadają na dno pod wpływem własnego ciężaru, więc nie są ograniczone tą zasadą.

(2) Zmiana i ujednolicenie kształtu:

- 1) Kontrast;

- 2) Wzmacniać i osłabiać;

- 3) Rytm i rytm.

(3) Praktyczność modelowania:

- 1) Praktyczne użycie musi uwzględniać, że różne przybory mają różne zastosowania i podlegają różnym potrzebom;

- 2) W celu praktycznego wykorzystania należy uwzględnić wymagania estetyczne i warunki ekonomiczne obiektu użytkowego;

- 3) Wymogi dotyczące zdolności modelowania są ważnymi standardami dla ceramiki codziennej;

- 4) Zręczność modelowania jest również jednym z praktycznych wymagań.

(4) Naukowy charakter modelowania ceramicznego:

- 1) Zmiana konstrukcji modelu powinna być dostosowana do minimalnej siły granicznej (czyli zasady wymagań mechanicznych);

- 2) Modelowana struktura musi zwracać pełną uwagę na plastyczność swojej gliny;

- 3) Model projektowy musi opanować zmiany w wypalaniu w wysokiej temperaturze użytych surowców;

- 4) Łączące części różnych części modelowania powinny być rozsądne i proste;

- 5) Projekt musi być łatwy w użyciu, myciu i czyszczeniu.

Podstawowa wiedza z zakresu modelarstwa

- 1.Zrozumieć podstawową wiedzę z zakresu projektowania i produkcji ceramiki;

- 2. Analizuj i badaj doskonałe kształty ceramiczne w starożytnych i współczesnych Chinach i za granicą;

- 3. Opanuj transformację modelowania ceramicznego od projektowania papieru do obiektów trójwymiarowych;

- 4. Zrozumieć właściwości materiałowe gipsu i opanować etapy jego użytkowania;

- 5. Opanuj etapy metody wykonywania form ceramicznych;

- 6. Opanuj etapy metody przeróbki modeli ceramicznych;

- 7. Opanuj etapy metody spoinowania;

- 8. Opanuj kwestie, na które należy zwrócić uwagę na każdym kroku.

(1) Przygotowanie zawiesiny gipsowej:

1. Charakterystyka gipsu:

Gips jest głównym surowcem do modelarstwa. Są to na ogół białe sproszkowane kryształy, ale także szare i czerwonawo żółte kryształy. Należy do systemu kryształów jednoskośnych. Jego głównym składnikiem jest siarczan wapnia. W zależności od ilości wody krystalicznej dzieli się ją na gips dwuwodny i gips bezwodny, zastosowanie do produkcji form w przemyśle ceramicznym to na ogół gips dwuwodny, który wykorzystuje cechy gipsu dwuwodnego, który traci część wody krystalicznej po kalcynowaniu na niskim poziomie temperatura około 180 stopni Celsjusza i staje się suchym proszkiem, który może wchłaniać wodę i twardnieć. Oprócz gipsu naturalnego istnieją również gipsy syntetyczne. Generalnie, czas wiązania gipsu do zmieszania i równomiernego wymieszania wynosi od 2 do 3 minut, a reakcja cieplna wynosi od 5 do 8 minut. Po schłodzeniu staje się przedmiotem mocnym i jędrnym.

Teoretycznie ilość wody potrzebna do reakcji chemicznej gipsu z wodą wynosi 18.6%; w procesie modelowania rzeczywista ilość dodawanej wody jest znacznie większa od tej wartości. Celem jest uzyskanie pewnej płynności zawiesiny gipsowej do wylewania, a jednocześnie uzyskanie modelu A o gładkiej powierzchni; nadmiar wody pozostawia po wyschnięciu wiele porów kapilarnych, dzięki czemu model gipsowy jest chłonny.

Absorpcja wody jest ważnym parametrem modelu gipsowego, który bezpośrednio wpływa na szybkość formowania podczas fugowania. Szybkość wchłaniania wody przez formy gipsowe do ceramiki wynosi na ogół od 38% do 48%.

Umieść proszek gipsowy w suchym miejscu. Nie rozpryskiwać wody ani gipsu podczas użytkowania. Worek gipsowy powinien być czysty, aby zapobiec zmieszaniu się z nim pozostałości zużytego gipsu lub innych przedmiotów.

2. Tynk porcelanowy:

Gips to na ogół białe sproszkowane kryształy, a także szare i czerwonawo żółte kryształy. Należy do systemu kryształów monolitycznych. Pod względem składu dzieli się na gips dwuwodny i gips bezwodny. Zastosowanie do produkcji form w przemyśle ceramicznym to generalnie gips dwuwodny. Wykorzystuje właściwości gipsu dwuwodnego polegające na tym, że po kalcynowaniu w niskiej temperaturze około 180 stopni Celsjusza traci część wody krystalicznej i staje się suchym proszkiem, który może wchłaniać wodę i twardnieć. Generalnie, czas wiązania gipsu do zmieszania i równomiernego wymieszania wynosi od 2 do 3 minut, a reakcja cieplna wynosi od 5 do 8 minut. Po schłodzeniu staje się przedmiotem mocnym i jędrnym.

Według zapisów „Xin Tang Book Geography”, Fangxian w Hubei, Fenyang w Shanxi i Dunhuang w Gansu używały gipsu w czasach dynastii Tang. Według „Ilustrowanej ilustracji Taoye” Tang Yinga, modelarstwo rozwinęło się w wyspecjalizowaną branżę podczas panowania Qianlong za dynastii Qing. Jednak gips był używany do produkcji ceramiki pod koniec dynastii Qing i na początku Republiki Chińskiej. W tym czasie Szkoła Przemysłu Ceramicznego Jingdezhen jako pierwsza produkowała modele gipsowe. Produkcja ceramiki opiera się na rzeczywistych potrzebach życia. Przed produkcją naczyń ceramicznych konieczne jest wymyślenie i zaplanowanie według różnych warunków i wymagań, aby osiągnąć założony cel. To początek projektowania modeli ceramicznych. Nie jest to dekoracja powierzchni, ale określenie podstawowej formy i poszczególnych części. Przetwarzanie wzajemnych relacji tworzy realny trójwymiarowy kształt. Różni się nie tylko od modyfikacji powierzchni, ale także od realistycznego kształtowania naturalnych obrazów. Wykorzystuje różne elementy modelarstwa i przestrzega pewnych zasad i metod, aby tworzyć ceramiczne naczynia, których natura nie obdarzyła ludzkości.

3. Modulacja zawiesiny gipsowej:

- 1) Przygotuj umywalkę i proszek gipsowy;

- 2) Dodaj odpowiednią ilość wody do miski, a następnie powoli wsyp proszek gipsowy do wody wzdłuż krawędzi miski. Pamiętaj, aby najpierw dodać wodę, a następnie gips.

- 3) Dopóki proszek gipsowy nie wypłynie z powierzchni wody i nie będzie już naturalnie wchłaniał wody i tonie, odczekaj chwilę i mieszaj szybko, energicznie i równomiernie za pomocą mieszadła. Po prostu zrób z tego pastę.

- 4) Proporcja gipsu podczas przygotowania to: zawiesina gipsu do ogólnej produkcji samochodów, woda: gips=1:1.2~1.4; zawiesina gipsowa do cięcia, woda: gips=1:1.2 lub więcej; zawiesina gipsowa do odbudowy modeli, Woda: gips=1: około 1.4~1.8.

- 5) Zwróć uwagę na usuwanie grudek i zanieczyszczeń z zawiesiny gipsowej.

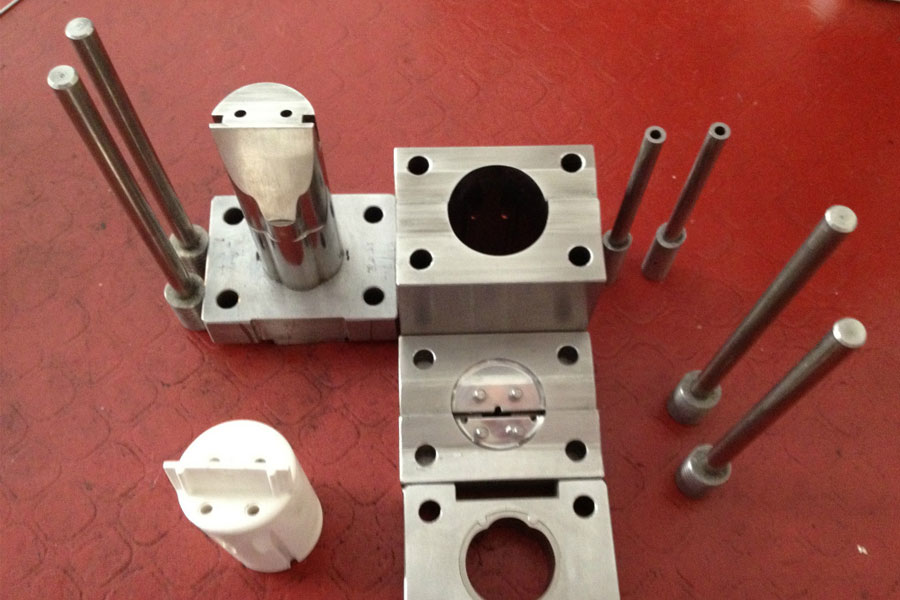

System modelu samochodu:

1. Narzędzia sprzętowe:

(1) Maszyna do modelu samochodu

Okrągły model narzędzia przyjmuje głównie pionowy model lokomotywy modelu samochodu. Maszyna do modelu samochodu jest podzielona na typ wspornika i typ ramienia łukowego, wśród których powszechnie stosowana jest maszyna do modelu samochodu typu wspornika. Wymagania modelarskie dla maszyny do modelowania samochodu to: musi mieć wysoki stopień współśrodkowości; wymaga dobrej stabilności i może wytrzymać większe obciążenia; wymaga elastycznego mechanizmu hamulcowego; głowica koła maszyny modelu samochodu musi być zamocowana i nie może być poluzowana.

(2) Narzędzie

Powszechnie stosowane noże do modelarstwa to: noże trójkątne, noże kwadratowe, noże do pił metalowych, noże bambusowe itp. Czasami konieczne jest tymczasowe polerowanie niektórych narzędzi o specjalnych kształtach zgodnie z potrzebami formy.

Nóż trójkątny jest głównym narzędziem do toczenia okrągłych form narzędziowych. Materiał jest zazwyczaj cięty na trójkąty równoboczne 50-60 mm ze stali 4~5 mm 45*, 50* i spawany z okrągłą stalą o średnicy 8~10 mm i długości około 400 mm. Z tyłu zamontowana jest drewniana rączka ułatwiająca trzymanie.

Wymagania modelarskie dla narzędzi:

- a. Generalnie wymaga się, aby narzędzie było otwierane pod kątem ≤45 stopni;

- b. Linia krawędzi tnącej powinna być utrzymywana w linii prostej (z wyjątkiem narzędzi o specjalnych kształtach);

- C. Krawędź noża powinna być wypolerowana na płasko;

- D. Trzon i uchwyt powinny być mocno połączone;

(3) Narzędzia pomocnicze

Powszechnie używane narzędzia pomocnicze do modelarstwa to: filc olejowy, drążek stabilizujący, miska na gnojowicę gipsową, wodoodporny papier ścierny, ostrze piły do metalu, ołówek, płyta twarda, piła druciana, lina, klips itp.; powszechnie stosowane wielkości to: suwmiarki wewnętrzne i zewnętrzne, linijki, trójkąty, kompasy itp. .

2. Produkcja modeli samochodów:

Model toczenia w modelarstwie to półmechaniczny i półręczny kształt toczenia. Dlatego od uczniów wymaga się nie tylko opanowania ogólnych zasad toczenia i metod obsługi, ale także posiadania pewnych umiejętności. System modelu samochodu jest obsługiwany głównie ręcznie. Dlatego oto krótkie wprowadzenie do metod działania i kroków dla odniesienia uczniów.

(1) Przygotowanie do systemu modelu samochodu

- a. Przygotuj narzędzia, wodę i tynk, wyczyść stół maszyny do modelu samochodu, przymocuj rysunek produkcyjny do ramy za pomocą zacisków lub gwoździ i wyczyść trójkątną płytkę z pazurami maszyny do modelu samochodu.

- b. W zależności od maksymalnej średnicy modelu, zwolnij margines od 2 do 4 mm i wypełnij błoto pod trójkątną płytą pazurów i wypełnij ją tak bardzo, jak to możliwe. Celem jest wykonanie stołu do odsłonięcia filcu olejowego i nie przeciekanie zawiesiny gipsowej do Łożysko płyty pazurowej.

- C. Wytnij linoleum zgodnie z wysokością kształtu. Użyj liny, aby owinąć linoleum na wypełnionej błotem platformie. Pamiętaj, aby mocno go związać i wypełnić szczelinę błotem, aby zapobiec wyciekaniu zawiesiny gipsowej.

- D. Powoli wlać wymieszaną zawiesinę gipsową do zamkniętej wnęki linoleum, a następnie włożyć ją cienkim prętem i delikatnie wymieszać, aby uwolnić pęcherzyki wewnątrz.

(2) Działanie systemu modelu samochodu

a. Podczas skręcania stój z rozstawionymi nogami, aby ustabilizować ciało; aby utrzymać narzędzie, musisz użyć drążka stabilizującego i siły ciała do ustabilizowania narzędzia. Ogólnie rzecz biorąc, stabilizator jest umieszczony na prawym ramieniu, a przedni koniec stabilizatora jest umieszczony na stałej płycie tokarki; lewa ręka mocno trzyma przedni koniec narzędzia i drążek stabilizujący, a prawa ręka stabilizuje uchwyt narzędzia z tyłu. Narzędzie jest zamocowane z jednej strony na drążku stabilizującym. Podczas toczenia narzędzie dotyka słupka tynku.

b. Płytka kłowa ogólnej tokarki obraca się w kierunku przeciwnym do ruchu wskazówek zegara, więc narzędzie znajduje się zwykle po prawej stronie kolumny gipsowej; w procesie toczenia uchwyt narzędzia i drążek stabilizujący muszą być mocno trzymane, a ramię powinno być również dokręcone do drążka stabilizującego. Zmniejszy zjawisko skakania noża i drżenia.

C. Po lekkim zestaleniu się zawiesiny gipsowej należy usunąć linoleum, najpierw za pomocą narzędzia tokarskiego obrócić kolumnę gipsową na okrągło i płasko; następnie obróć prototyp, pozostawiając zwykle naddatek na obróbkę od 1 do 2 mm i wykonaj toczenie dokładne dopiero po toczeniu podstawowego kształtu. . I użyj wodoodpornego papieru ściernego, aby dokładnie wypolerować i wygładzić.

D. Obsługa noża:

- a.Nóż wzdłużny: Jest to główna metoda obracania zewnętrznego okręgu kolumny gipsowej. Z wyjątkiem rąk i barków do chwytania za rączkę i drążek stabilizujący, nóż należy wprowadzać od strony stycznej do zewnętrznej powierzchni słupka gipsu i przesuwać ze stałą prędkością od góry do dołu. Stań prosto ze stopami oddzielonymi w pewnej odległości, a kolana powinny być stopniowo ugięte z jednostajną prędkością, aby uzyskać pozycję konia. Jednocześnie musisz utrzymywać równomierną siłę, aby końcówka noża poruszała się po linii prostej z jednakową prędkością. Generalnie używaj końcówki do zgrubnego toczenia, a ostrza do precyzyjnego przycinania.

- b.Nóż krzyżowy: Używany jest głównie podczas obracania górnej powierzchni kolumny gipsowej. Wchodząc do narzędzia, zwykle zaczyna się od środka koła i obraca się na zewnątrz za pomocą siły odśrodkowej; może również obracać się z zewnątrz do wewnątrz. Rozstaw stopy podczas pracy i przesuń środek ciężkości ciała z lewej strony na prawą lub z prawej na lewą. Siła musi być jednakowa, aby ostrze lub końcówka noża poruszały się poziomo i ze stałą prędkością.

- c.Cięcie łukowe: Zgodnie ze specyficznymi wymaganiami kształtu formy narzędzie podaje się i obraca pod pewnym kątem. Generalnie narzędzie posuwa się od części z dużą ilością skrawania, od głębokości do płytszej i od szybkiego narzędzia do wolniejszego. Narzędzie porusza się po łuku kołowym zgodnie z wymaganiami radianu modelu. Generalnie używaj czubka noża do zgrubnej naprawy, a okrągłego ostrza noża kwadratowego do drobnych napraw.

- d. Rowek obrotowy: do obracania używaj zwykle końcówki trójkątnego noża. Czasami narzędzie jest tymczasowo archiwizowane zgodnie z rysunkiem modelu. W tym momencie musisz być bardzo ostrożny, powinieneś używać pełnego obrotu pozycji lonży.

- e. Krzywą konturową naczynia można wyciąć sztywną deską zgodnie z rysunkiem, a następnie porównać z samochodem na modelu gipsowym.

- f. Po zakończeniu kontroli i poprawnych rysunkach wyciąć równolegle brzeszczotem do metalu. Ogólnie tokarka może być używana do cięcia obrotowego.

- g.Jeśli dozwolony jest typ formy, typ formy można odwrócić do góry nogami, aby dolna stopa mogła być bezpośrednio przycięta; stopę można również wykopać ręcznie. Ogólnie rzecz biorąc, kształt grubej szyjki i żadnych dodatkowych akcesoriów nie można wykorzystać do uzupełnienia dna samochodu po wycięciu. Metoda polega na dokładnym zmierzeniu kalibru formy i przekształceniu gipsowego podwozia na maszynie do modelowania samochodu w podstawę o tym samym rozmiarze, co kaliber. Środek musi być niski, a krawędź wysoka. Następnie połóż model do góry nogami na podstawie samochodu, koniecznie wyrównaj krawędzie, nałóż środek antyadhezyjny na model i podstawę, wyreguluj gęstą pastę gipsową, a następnie wysuń stopkę.

- h. Oczyścić blaty stołów, noże, itp. tokarki oraz usunąć pozostałości tynku.

(3) Operacja cięcia formy:

Formy o specjalnym kształcie odnoszą się głównie do kształtów, których nie można jednocześnie obrócić za pomocą tokarki. Metoda produkcji opiera się głównie na modelowaniu ręcznym lub modelowaniu mieszanym (czyli połączeniu ręcznego i mechanicznego).

Główne etapy produkcji to:

- a. Umieść rysunek drukiem do góry na płaskim stole warsztatowym, a następnie przykryj go przezroczystą szklaną płytką.

- b. Ubij błoto na kawałki błota o średniej grubości, zamknij wgłębienie modelowe na płycie szklanej zgodnie z rysunkami i zostaw naddatek na obróbkę od 1 do 2 mm na krawędzi. Wysokość błota zależy od maksymalnej grubości modelu i powinien być margines. Następnie podłącz go, aby uniknąć wycieku gipsu.

- C. Przygotuj zawiesinę gipsową, powoli wlewaj ją do zamulonej jamy, a następnie delikatnie mieszaj cienkim prętem, aby uwolnić bąbelki w środku.

- D. Po lekkim zestaleniu się tynku usuń osłonę z błota. Zeskrob górny koniec zębami brzeszczotu.

- mi. Usuń blok gipsowy z płytki szklanej, jako płaszczyznę odniesienia weź stronę bliską szyby, a górna powierzchnia końcowa powinna być do niej równoległa; pozostałe powierzchnie powinny być do niej prostopadłe.

- F. Następnie zmierz wymaganą szerokość w górę od płaszczyzny odniesienia; określić linię środkową.

- g. Ręcznie cięte zgodnie z linią środkową. Symetria opiera się na linii środkowej; pozostałe kształty są wycinane zgodnie z rysunkami projektowymi.

- h. Na koniec wygładzić wodoodpornym papierem ściernym.

Wymagania: Rodzaj formy spełnia wymagania projektowe i technologiczne, a powierzchnia jest gładka, bez otworów i pęknięć oraz w miarę możliwości bez wad takich jak pory i jaglice.

(4) Operacja kopiowania modelu:

Powszechnie używanymi materiałami i narzędziami są: noże bambusowe, brzeszczoty do pił do metalu, noże do brzeszczotów, linijki trójkątne, pędzle do pisania, filce olejowe, środki antyadhezyjne itp.

- a. Wyczyść stół warsztatowy, oczyść formę gipsową i za pomocą ołówka delikatnie narysuj linię podziału na powierzchni modelu zgodnie z wcześniej przygotowanym planem. To bardzo ważny krok. Zasada jest taka, że na podstawie możliwości otwarcia formy im mniej bloków tym lepiej.

- b. Do ogólnego modelowania najpierw odwróć dużą formę, użyj błota do podstawy i zamknij model. Zgodnie z linią podziału użyj bambusowego noża, aby wygładzić powierzchnię błota. Powierzchnia błota powinna znajdować się jedną linię poniżej linii podziału.

- C. Rozprowadź środek antyadhezyjny równomiernie na formie gipsowej i zwróć uwagę, aby wszystkie części były równomiernie pokryte i nie można ich pominąć.

- D. Użyj szablonu lub filcu olejowego, aby otoczyć zewnętrzną krawędź formy, a odległość od maksymalnej średnicy formy powinna być odpowiednia. Generalnie dla form o wysokości 300 mm grubość krawędzi formy wynosi około 40 mm. Zwróć uwagę, że w szablonie lub filcu olejnym nie powinno być żadnych przerw. Powinien być nadziewany błotem.

- mi. Nałożyć środek antyadhezyjny na formę i mocno ją związać klipsem lub liną. Port do fugowania jest zarezerwowany zgodnie z wymaganiami modelowania, który można zagnieść w okrągły kształt stołu do użytku.

- F. Przygotuj zawiesinę gipsową i powoli wlej ją do zamkniętej wnęki, aż forma zostanie zanurzona i dodana do odpowiedniej grubości. Po lekkim zestaleniu się tynku usuń szablon lub filc i wygładź zewnętrzną stronę formy brzeszczotem do metalu.

- g. Aby otworzyć usta z boku formy, możesz użyć trapezu, trójkąta, koła itp., aby wyrzeźbić i wygładzić, i musi być szeroki u góry i wąski u dołu, aby można było otworzyć kolejną formę.

- h. Nałóż środek antyadhezyjny na model formy, otocz go szablonem lub filcem olejowym, wylej kolejną formę i tak dalej, aż do wylania zintegrowanej formy. Po wylaniu każdej formy należy ją na czas wygładzić brzeszczotem do metalu. Czopy formy powinny być zespolone, a podział powinien być symetryczny.

- i. Po odbudowie formy należy ją pozostawić na pewien czas, a po ochłodzeniu reakcji na ciepło gipsu można otworzyć formę i wyjąć formę. Jeśli nie jest łatwo otworzyć, można ją otworzyć przez stukanie, warzenie wody i inne metody. Po otwarciu formę należy opłukać wodą w celu usunięcia środka antyadhezyjnego ze ścianki wewnętrznej i umieścić w suszarni do suszenia. Temperatura podczas suszenia nie może być wyższa niż 60 stopni Celsjusza, aby zapobiec sproszkowaniu i złomowaniu formy.

Uwaga: Cały proces tworzenia form wymaga śmiałości i staranności, należy też pamiętać o nałożeniu środka antyadhezyjnego, otwarciu ust i spłaszczeniu. Forma musi być gładka jako całość, o gładkiej powierzchni i gładkim wnętrzu, bez wystających krawędzi i zadziorów.

(5) Operacja fugowania i formowania:

Formowanie fugowe wykorzystuje głównie właściwości formy gipsowej do wchłaniania wody, dzięki czemu błoto jest adsorbowane na ścianie formy, tworząc jednolitą warstwę błota, która po pewnym czasie osiąga wymaganą grubość, a następnie zrzuca nadmiar błota i pozostałe błoto w formie Wilgoć w warstwie jest nadal absorbowana przez formę gipsową i stopniowo twardnieje, a po wysuszeniu objętość kurczy się i oddziela się od formy, w wyniku czego uzyskuje się dobrą chropowatą masę.

- a. Błoto: Wymieszaj wysuszone błoto porcelanowe z wodą w proporcji. Ogólnie zawartość wilgoci wynosi około 39%. Pozostaw na dłużej niż jeden dzień, aby błoto porcelanowe w pełni wchłonęło wodę. Następnie dodaj około 0.3% humianu sodu lub szkła wodnego i zamieszaj. W przypadku pulpy chemicznej w pulpie nie powinno być błota ani zanieczyszczeń, a woda nie może być dodawana dowolnie.

- b. Zwiąż wyschniętą formę gipsową paskiem lub liną i umieść ją na płaskim stole z portem do fugowania skierowanym do góry. Użyj wiadra do fugowania, aby powoli wstrzykiwać gnojowicę. Zwróć uwagę na połączenia formy, aby nie spływać gnojowicy, w przypadku gdy tak się stanie. W takim przypadku konieczne jest użycie bloku błotnego na czas.

- C. Zwróć uwagę na dodawanie gnojowicy w dowolnym momencie i nie doprowadzaj do zbytniego opadania gnojowicy, aby uniknąć nierównej grubości naczyń.

- D. Gdy błoto jest zaadsorbowane do określonej grubości w formie, zwykle wylewanie błota wynosi około 3 ~ 5 mm. Wylewanie powinno być powolne i nie powinno być przyspieszone, aby uniknąć złuszczania się zaadsorbowanej warstwy błota na formie. Delikatnie obróć formę, aby uniknąć niespójności w grubości ust.

- mi. Po wylaniu zawiesiny, oprócz kształtu podeszwy zewnętrznej i niewygodnego odwróconego kształtu, formę na ogół umieszcza się na stole do góry nogami, co nazywa się pustą zawiesiną, i pozostawia na około 5 minut.

- F. Po umieszczeniu na pewien okres czasu, na ogół, gdy szczelina do fugowania formy jest oddzielona od półfabrykatu o 0.5 do 1 mm, formę można otworzyć w odwrotnej kolejności zaciskania, a półfabrykat można ostrożnie wyjąć.

- g. Przytnij fugowy otwór półwyrobu z błota, odetnij nadmiar części i spłaszcz linię podziału.

- h. Połóż błoto na palecie lub platformie i wysusz je w suszarni lub wysusz je w sposób naturalny do późniejszego wykorzystania.

Uwaga: w błocie nie można mieszać żadnych zanieczyszczeń; podczas fugowania nie zaleca się zbyt szybkiego wstrzykiwania; wewnętrzna powierzchnia karoserii powinna być płaska i gładka, niedopuszczalne są żadne widoczne wady, takie jak bloki błotne; wyciętego otworu do fugowania i innego błota nie można bezpośrednio włożyć do wiadra na gnojowicę do fugowania.

(6) Sprawy wymagające uwagi:

- 1. Proszek gipsowy należy umieścić w suchym miejscu, a worek gipsowy powinien być czysty, aby zapobiec zmieszaniu zużytych pozostałości gipsu lub rozmaitości w worku.

- 2. Dodaj wodę i gips ściśle według zamówienia.

- 3. Zwróć uwagę na ciasne trzymanie podpór, aby nóż nie podskakiwał podczas obracania.

- 4. Rodzaj formy spełnia wymagania projektowe i wymagania procesowe, powierzchnia jest gładka, bez otworów i pęknięć oraz w miarę możliwości bez wad, takich jak pory i jaglica.

- 5. Oczyść blaty i frezy tokarki na czas.

- 6. Podczas przerabiania formy należy zawsze pamiętać o nałożeniu środka antyadhezyjnego, otwarciu ust i wypoziomowaniu.

- 7. Po odbudowie formy powierzchnia powinna być gładka, powierzchnia powinna być płaska, a wnętrze gładkie (część styku formy nie może być później polerowana ani skrobana), bez krawędzi i zadziorów są dozwolone.

- 8. Żadne zanieczyszczenia nie mogą być mieszane z szlamem do fugowania, a filtr powinien być użyty przed wtryskiem do formy.

- 9. Podczas fugowania formę wtryskiwać powoli, nie za szybko.

- 10. Wewnętrzna powierzchnia korpusu iniekcyjnego powinna być płaska i gładka i nie są dozwolone żadne widoczne wady, takie jak bloki błotne.

- 11. Wycięty port do fugowania i inne zanieczyszczenia błota nie mogą być bezpośrednio włożone do beczki do fugowania i powinny być filtrowane i używane po zmianie rozmiaru.

Szybkość wchłaniania wody przez formy gipsowe do obróbka ceramiki wynosi na ogół od 38% do 48%

Zawiesina gipsowa do wody do produkcji pojazdów: gips = 1: 1.2 ~ 1.4

Zawiesina gipsowa do cięcia wodą: gips = 1:1.2

Zawiesina gipsowa do odbudowy modeli Woda: gips=1: 1.4~1.8

Średnica uchwytu noża tokarskiego wynosi 8-10 mm, a długość około 400 mm

Gdy forma jest suszona, temperatura nie może być wyższa niż 60 stopni Celsjusza

Konserwacja i konserwacja modeli gipsowych

- 1. Przed fugowaniem, podczas wyginania i wycierania formy należy zwrócić uwagę, aby przeciwległa powierzchnia modelu została oczyszczona, a krawędzie i rogi modelu zabezpieczone przed zużyciem. Wszystkie rodzaje zacisków modelowych powinny być odpowiednio dokręcone. Jeśli zaciski są luźne, otworzą model, a jeśli zaciski są zbyt ciasne, model się zawali.

- 2. Po odkryciu mokrego półfabrykatu błoto płynące na szwie należy z czasem oczyścić miękkim materiałem, w przeciwnym razie będzie się gromadzić i gęstnieć, powodując deformację modelu.

- 3. Długotrwałe użytkowanie mokrego modelu nie tylko nie gwarantuje jakości blanku, ale również jest bardzo szkodliwe dla samego modelu. Spowoduje to przedwczesne starzenie się modelu i znaczne skrócenie żywotności. Dzieje się tak, ponieważ model ma dużą zawartość wody. Sól wewnątrz modelu reaguje chemicznie z dwuwodnym gipsem. CaSO4+Na2CO3=CaCO3↓+Na2SO4 Spowoduje to poważną korozję i uszkodzenie wewnętrznej struktury modelu.

- 4. Mokry model łatwo odkształca się podczas procesu suszenia. Mokry model, który jest usuwany, zagęszczany i suszony, należy ostrożnie układać. Najlepiej nie umieszczać go w blokach. Krawędź błota powinna być oczyszczona, zaciski powinny być zaciśnięte, a mokry model powinien być umieszczony rozsądnie. Ponownie dokręć zacisk, aby pierwotnie luźny model mógł bardzo ciasno pasować. Wręcz przeciwnie, mogą wystąpić poważniejsze deformacje. Tak mówili starzy robotnicy zajmujący się fugowaniem: „forma z luźnym otworem może być ciaśniejsza, a w formie z ciasnym otworem może skończyć się zaprawa”.

- 5. W produkcji często spotykamy się ze zjawiskiem „kredowania” na późniejszym etapie użytkowania modelu, czyli zjawiskiem sproszkowania i zrzucania na zewnątrz modelu. Przyczyną tego zjawiska jest głównie proces wysychania modelu z wewnętrzną częścią modelu. Wilgoć przemieszcza się w kierunku powierzchni modelu. Gdy woda wyparuje do powietrza, niewielka część tych soli osadza się na powierzchni modelu w postaci wełny alkalicznej, a większość z nich pozostaje w pustkach na powierzchni modelu.

W miarę upływu czasu sole te gromadzą się i reagują chemicznie z modelem, powodując jego rozdrobnienie. Metody zapobiegania sproszkowaniu są następujące:

- ①Odpowiednio zmniejsz prędkość suszenia modelu, aby wilgoć mogła równomiernie odparowywać z otoczenia modelu;

- ②Przyjąć metodę wstępnego mocowania i pozostawić model do wyschnięcia w nocy. Jeśli model nie nadaje się do wstępnego mocowania, ponieważ model jest mokry, górną część rdzenia można przykryć plastikową szmatką, aby zapobiec parowaniu dużej ilości wilgoci z wierzchołka;

- ③ Zeskrob warstwę zewnętrznej powierzchni roztwarzania modelu, aby zwiększyć przepuszczalność powietrza i spowodować odparowanie wilgoci poza powierzchnię roztwarzania.

Fugowanie: Za pomocą wody itp. wytwarza się płynną zawiesinę, którą wlewa się do porowatego modelu gipsowego. Woda wnika do modelu gipsowego przez powierzchnię styku, tworząc na powierzchni twardą warstwę. Jest to sposób formowania, w którym kształt wewnętrznej powierzchni formy gipsowej jest taki sam jak kształt wypraski. Dzieli się na metodę obustronnego fugowania (metoda lita) i jednostronną (metoda pustego fugowania). Ta metoda jest od dawna stosowana w produkcji ceramiki. Wymagania dotyczące produkcji iniekcji w zakresie temperatury i wilgotności otoczenia: iniektowanie to metoda formowania o szerokich możliwościach adaptacji i wysokiej wydajności produkcji. Może być stosowany do każdego złożonego lub nieregularnego kształtu, którego nie można uformować innymi metodami i cienkimi produktami oponiarskimi. Jest wytwarzany przez formowanie, ale ponieważ temperatura i temperatura mają duży wpływ na formowanie półfabrykatu, jest to bezpośrednio związane z jakością i przeżywalnością półfabrykatu. Dlatego temperatura i wilgotność otoczenia muszą być ściśle kontrolowane podczas produkcji, a odpowiednie środki należy podjąć w przypadku zmian sezonowych. .

Wymagania dotyczące temperatury i wilgotności otoczenia:

Temperatura robocza w urządzeniach sanitarnych do fugowania jest zwykle kontrolowana na poziomie 25 ℃ -37 ℃. Temperaturę w nocy można zwiększyć, ale nie powinna ona przekraczać 50℃, ponieważ zewnętrzna powierzchnia zielonego korpusu wysycha zbyt szybko, jeśli przekroczy 50℃. Szybkość suszenia wewnętrznej powierzchni korpusu jest stosunkowo niska, co powoduje nierównomierne kurczenie się korpusu podczas procesu suszenia, co skutkuje pękaniem korpusu podczas procesu suszenia. Ponadto kształt formy gipsowej jest skomplikowany, a sucha wilgotność każdej części jest nierówna. Podczas procesu formowania łatwo o wady takie jak zbyt szybkie jedzenie i zwiększona porowatość surowego korpusu po formowaniu. Temperatura robocza w formowaniu jest ogólnie kontrolowana na poziomie 50-70%. Jeśli jest wysoka, szybkość suszenia zielonej masy jest zbyt mała, co wpłynie na normalny przebieg następnego procesu. Jeśli surowa masa jest zbyt niska, prędkość suszenia wzrośnie, a prędkość skurczu również wzrośnie, co jest podatne na pękanie, zwłaszcza w przypadku produktów o skomplikowanym formowaniu. poważny.

Wymagania sezonowe korpusu iniekcyjnego:

Jakość zielonej masy powstałej w wyniku fugowania jest bardziej wrażliwa na zmiany pór roku, zwłaszcza wiosna i jesień mają największy wpływ na formowanie masy zielonej, ponieważ wiatr wiosną i jesienią jest stosunkowo silny, a powietrze stosunkowo suche. W takich warunkach, jeśli nie zostaną podjęte rozsądne środki, w surowej masie powstaje duży obszar pęknięć wiatrowych w fazie formowania, co poważnie wpływa na wydajność surowej masy. Głównym powodem jest to, że wiatr nie wieje równomiernie do wszystkich części zielonego korpusu, powodując nierównomierne wysychanie różnych części zielonego korpusu oraz zbyt szybkie i pękanie miejscowego skurczu. Dlatego zagadnienia, na które należy zwrócić uwagę w okresie wiosenno-jesiennym to:

- 1. Warsztat formierski nie powinien otwierać zasłon okiennych i drzwiowych, aby zapobiec bezpośredniemu nawiewowi wiatru zewnętrznego na korpus wewnętrzny. W razie potrzeby wszystkie półfabrykaty można pokryć folią, dzięki czemu skurcz podczas procesu suszenia będzie równomierny.

- 2. Wiosną i jesienią często spryskuj wodą miejsce formowania. Celem zraszania wodą jest zwiększenie wilgotności wewnątrz. Ilość opryskiwanej wody jest wymagana, aby opryskiwać mniej na początku sezonu wiosennego i jesiennego, a stopniowo wzrastać i powoli zmniejszać się wraz ze zbliżaniem się lata i zimy, ale zwracać uwagę na mniejsze opryskiwanie lub nawet nie opryskiwanie w pochmurne i deszczowe dni. Letni wiatr jest stosunkowo słaby, a wilgotność stosunkowo wysoka. Okna można otwierać bez wlewania wody do środka. Zimą okna muszą być szyte i klejone, aby zapewnić temperaturę wewnętrzną.

Dlatego tak długo, jak podejmujemy odpowiednie środki ochronne zgodnie ze zmianami sezonowymi i kontrolujemy temperaturę i wilgotność w środowisku produkcyjnym podczas procesu produkcyjnego, bardzo korzystne jest polepszenie jakości produktu i wydajności.

Link do tego artykułu: Podstawowa wiedza na temat form gipsowych i modelowania ceramicznego

Oświadczenie o przedruku: Jeśli nie ma specjalnych instrukcji, wszystkie artykuły na tej stronie są oryginalne. Proszę wskazać źródło przedruku: https://www.cncmachiningptj.com/,thanks!

Warsztat CNC PTJ produkuje części o doskonałych właściwościach mechanicznych, dokładności i powtarzalności z metalu i tworzywa sztucznego. Dostępne 5-osiowe frezowanie CNC.Obróbka stopu wysokotemperaturowego zakres w tym obróbka inconelowa,obróbka monelu,Obróbka Geek Ascology,Obróbka karpia 49,Obróbka Hastelloy,Obróbka Nitronic-60,Obróbka Hymu 80,Obróbka stali narzędziowej,itp.,. Idealny do zastosowań lotniczych.Obróbka CNC produkuje części o doskonałych właściwościach mechanicznych, dokładności i powtarzalności z metalu i tworzywa sztucznego. Dostępne 3-osiowe i 5-osiowe frezowanie CNC. Opracujemy z Tobą strategię, aby zapewnić najbardziej opłacalne usługi, które pomogą Ci osiągnąć swój cel, zapraszamy do kontaktu z nami ( sprzedaz@pintejin.com ) bezpośrednio do nowego projektu.

Warsztat CNC PTJ produkuje części o doskonałych właściwościach mechanicznych, dokładności i powtarzalności z metalu i tworzywa sztucznego. Dostępne 5-osiowe frezowanie CNC.Obróbka stopu wysokotemperaturowego zakres w tym obróbka inconelowa,obróbka monelu,Obróbka Geek Ascology,Obróbka karpia 49,Obróbka Hastelloy,Obróbka Nitronic-60,Obróbka Hymu 80,Obróbka stali narzędziowej,itp.,. Idealny do zastosowań lotniczych.Obróbka CNC produkuje części o doskonałych właściwościach mechanicznych, dokładności i powtarzalności z metalu i tworzywa sztucznego. Dostępne 3-osiowe i 5-osiowe frezowanie CNC. Opracujemy z Tobą strategię, aby zapewnić najbardziej opłacalne usługi, które pomogą Ci osiągnąć swój cel, zapraszamy do kontaktu z nami ( sprzedaz@pintejin.com ) bezpośrednio do nowego projektu.

- Obróbka 5-osiowa

- Frezowanie CNC

- Toczenie CNC

- Obróbka przemysłowa

- Proces obróbki

- Obróbka powierzchniowa

- Obróbka metali

- Obróbka tworzyw sztucznych

- Formy do metalurgii proszków

- Die Casting

- Galeria części

- Auto części metalowe

- Części maszynerii

- Radiator LED

- Części budowlane

- Części mobilne

- Części medyczne

- Części elektroniczne

- Obróbka na miarę

- Części rowerowe

- Obróbka aluminium

- Obróbka tytanu

- Obróbka stali nierdzewnej

- Obróbka miedzi

- Obróbka mosiądzu

- Obróbka super stopów

- Obróbka podglądowa

- Obróbka UHMW

- Jednolita obróbka

- Obróbka PA6

- Obróbka PPS

- Obróbka teflonowa

- Obróbka Inconelu

- Obróbka stali narzędziowej

- Więcej materiału